У сучасному високонавантаженому промисловому середовищі вибір матеріалу відіграє ключову роль у визначенні терміну служби та ефективності критичної інфраструктури. Інженери та фахівці з закупівель все частіше звертаються до передових рішень на основі нержавіючої сталі, здатних витримувати екстремальні умови, зберігаючи при цьому структурну міцність. Серед цих спеціалізованих матеріалів дуплексна сталева стрічка зарекомендувала себе як найкращий вибір для застосувань, що вимагають виняткової стійкості до корозії та високої механічної міцності в агресивних експлуатаційних умовах.

Унікальний металургійний склад дуплексної сталі створює двофазну мікроструктуру, яка забезпечує експлуатаційні характеристики, недосяжні для звичайних аустенітних чи феритних нержавіючих сталей. Ця передова матеріалознавча технологія поєднує найкращі властивості обох фаз, забезпечуючи підвищену стійкість до корозійного ураження під напругою, точкової корозії та щілинної корозії. Галузі від нафти та газу до морської інженерії визнали конкурентну перевагу, яку пропонує стрічка з дуплексної сталі для критично важливих застосувань.

Розуміння фундаментальних властивостей, які роблять стрічку з дуплексної сталі надзвичайно стійкою до впливу навколишнього середовища, вимагає аналізу її мікроструктурного проектування, хімічного складу та синергетичних ефектів, що виникають завдяки збалансованій металургії. Цей комплексний аналіз демонструє, чому провідні виробники та інженерні компанії обирають дуплексні марки сталі для проектів, де відмова матеріалу є неприпустимою.

Мікроструктурна основа властивостей дуплексних сталей

Збалансована структура аустенітно-феритної фази

Визначальною характеристикою стрічки дуплексної сталі є її приблизно рівні частки аустенітної та феритної фаз, які зазвичай утримуються у співвідношенні 50 на 50 за оптимальних умов обробки. Ця двофазна мікроструктура створює синергетичний ефект, при якому пластична аустенітна фаза забезпечує в’язкість і стійкість до корозії, тоді як міцніша феритна фаза сприяє підвищенню границі плинності та стійкості до корозійного ураження від хлоридів.

Процеси виробництва стрічки з дуплексної сталі вимагають точного контролю швидкості охолодження та термомеханічної обробки для досягнення бажаного фазового балансу. Швидке охолодження після температур відпалювання у розчині запобігає утворенню шкідливих інтерметалічних фаз і зберігає корисну двофазну структуру. Такий контрольовано організований металургійний процес забезпечує стабільні механічні властивості та стійкість до корозії по всій ширині та довжині стрічки.

Ефект дрібнозернистої структури, отриманий завдяки двофазній будові, значно підвищує стійкість матеріалу до локальних корозійних уражень. Дрібні межі зерен створюють численні бар'єри для поширення тріщин і надають багато центрів зародкоутворення для захисних пасивних плівок. Ця мікроструктурна перевага особливо важлива в середовищах, що містять агресивні хлорид-іони, або за умов циклічного навантаження.

Контроль інтерметалічних фаз

Ключовим для ефективності дуплексної сталевої стрічки є ретельний контроль потенційно шкідливих інтерметалічних фаз, таких як сигма, хі та нітридні включення. Ці фази можуть утворюватися під час неправильного термічного оброблення або тривалого перебування при підвищених температурах, значно погіршуючи як механічні властивості, так і корозійну стійкість. Сучасні склади дуплексних сталей містять збалансовані легуючі елементи, щоб мінімізувати схильність до утворення шкідливих фаз.

Сучасні технології виробництва використовують високі швидкості охолодження та оптимізовані цикли відпалювання, щоб зберегти матеріал у найбільш сприятливому металургійному стані. Процедури контролю якості включають мікроскопічне дослідження та електрохімічне тестування для підтвердження відповідності мікроструктури суворим вимогам у критичних застосуваннях. Така увага до металургійних деталей забезпечує збереження високої стійкості дуплексної сталевої стрічки до впливу навколишнього середовища протягом усього терміну її експлуатації.

Відсутність шкідливих осадів дозволяє матеріалу зберігати високе еквівалентне число стійкості проти утворення пітінгів (PREN) — ключовий показник корозійної стійкості в середовищах, що містять хлориди. Ця металургійна стабільність особливо важлива в застосуваннях, пов’язаних із термічним циклюванням або зварюванням, де коливання температури можуть порушити цілісність матеріалу.

Оптимізація хімічного складу для стійкості до впливу навколишнього середовища

Стратегічний баланс легуючих елементів

Виняткова стійкість до впливу навколишнього середовища стрічки з дуплексної сталі пояснюється її ретельно оптимізованим хімічним складом із підвищеним вмістом хрому, нікелю, молібдену та азоту. Стандартні марки дуплексних сталей зазвичай містять 22–25% хрому, що забезпечує основу для утворення пасивної плівки та загальної корозійної стійкості. Додавання 3–7% нікелю стабілізує аустенітну фазу, а також сприяє стійкості матеріалу до дії відновних кислот і корозії під напруженням.

Вміст молібдену, як правило, у діапазоні 2,5-4%, значно підвищує стійкість матеріалу до точкової та щілинної корозії в середовищах, що містять хлориди. Цей елемент працює синергічно з хрому, посилюючи пасивний оксидний шар і підвищуючи його стабільність при агресивних хімічних впливах. Точний рівень молібдену оптимізовано для максимальної стійкості до корозії з одночасним збереженням бажаного фазового балансу та механічних властивостей.

Додавання азоту, зазвичай у межах 0,15–0,30%, виконує кілька корисних функцій у смуговій дуплексній сталі складах. Цей міжвузловий елемент підвищує границю плинності, збільшує стабільність аустеніту та значно покращує стійкість до утворення пітінгів. Контрольований вміст азоту також допомагає зберегти оптимальний фазовий баланс під час термічної обробки та сприяє відмінним механічним властивостям матеріалу як при кімнатній, так і при підвищених температурах.

Контроль слідових елементів

Крім основних легуючих елементів, ретельний контроль домішок відіграє важливу роль у підвищенні експлуатаційних характеристик стрічки дуплексної сталі. Такі елементи, як мідь, вольфрам і титан, можуть додаватися в невеликих кількостях для покращення певних властивостей або технологічних характеристик. Навпаки, шкідливі елементи, такі як сірка, фосфор і вуглець, зводяться до мінімуму, щоб запобігти утворенню включень або виділень, які можуть погіршити корозійну стійкість.

Сучасні технології виробництва сталі, зокрема вакуумна дегазація та електрошлакове переплавлення, дозволяють точно контролювати ці домішки та забезпечувати високий рівень чистоти сталі. Ця металургійна точність забезпечує стрічку дуплексної сталі зі стабільними властивостями та передбачуваною поведінкою в складних експлуатаційних умовах. Покращена чистота також підвищує опір матеріалу втомному руйнуванню та зменшує ймовірність передчасного руйнування при циклічних навантаженнях.

Програми забезпечення якості для стрічки з дуплексної сталі включають комплексний хімічний аналіз із застосуванням сучасних спектроскопічних методів, щоб підтвердити, що всі легуючі елементи перебувають у встановлених межах. Ця аналітична точність гарантує, що кожна партія продукції відповідає жорстким вимогам до критичних застосувань, де надійність матеріалу має першорядне значення.

Механізми корозійної стійкості в агресивних середовищах

Утворення та стабільність пасивної плівки

Висока корозійна стійкість стрічки з дуплексної сталі в агресивних середовищах пояснюється її здатністю утворювати та зберігати дуже стабільну пасивну оксидну плівку на поверхні. Цей захисний шар, що складається переважно з хрому оксиду з підвищеним вмістом молібдену та сполук азоту, виступає бар'єром між основним металом і агресивними компонентами навколишнього середовища. Двофазна мікроструктура сприяє стабільності пасивної плівки, забезпечуючи кілька кристалографічних орієнтацій, які підвищують загальний захист.

За звичайних атмосферних умов пасивна плівка утворюється спонтанно та самостійно відновлює незначні пошкодження завдяки процесам повторного пасивування. У більш агресивних середовищах, що містять хлориди, кислоти або підвищені температури, підвищений легуючий склад дуплексної сталевої стрічки зберігає цілісність плівки там, де звичайні нержавіючі сталі можуть вийти з ладу. Ця вища стабільність пасивної плівки безпосередньо забезпечує подовжений термін експлуатації та зменшення потреби у технічному обслуговуванні критичних елементів інфраструктури.

Дослідження показали, що пасивна плівка на дуплексній сталевій стрічці має підвищену стійкість до руйнування в агресивних електрохімічних умовах. Наявність молібдену та азоту в оксидному шарі створює більш хімічно інертну поверхню, яка стійка до дії галогенідних іонів та інших агресивних речовин, з якими часто стикаються в промислових умовах.

Запобігання локальної корозії

Однією з найважливіших переваг стрічки дуплексної сталі є її винятковий опір локальним формам корозії, включаючи точкову корозію, корозію в щілинах і корозійне розтріскування під напруженням. Високе число еквівалентної стійкості до утворення пітінгів (PREN) марок дуплексу, яке зазвичай перевищує 35, свідчить про відмінну ефективність у середовищах, багатих хлоридами, де традиційні аустенітні нержавіючі сталі швидко руйнуються.

Збалансована мікроструктура стрічки дуплексної сталі забезпечує кілька бар'єрів для ініціювання і поширення тріщин. Коли локальна корозія намагається зародитися в одній фазі, сусідня фаза з іншими електрохімічними властивостями може зупинити або перенаправити атаку, ефективно розподіляючи корозійну дію на більшій площі. Ця перевага мікроструктури особливо важлива в морських середовищах, хімічних виробництвах і нафтогазових операціях, де контакт з хлоридами неминучий.

Польовий досвід постійно показує, що компоненти з двофазної сталевої стрічки служать довше, ніж традиційні матеріали, у 3–5 разів в агресивних умовах експлуатації. Ця перевага в роботі обумовлена природною стійкістю матеріалу до виникнення та поширення локальної корозії, навіть за умов механічних напружень, коливань температури та хімічного впливу, які призводять до руйнування менш стійких матеріалів.

Механічні властивості під дією експлуатаційних навантажень

Збереження міцності та в’язкості

Механічні властивості двофазної сталевої стрічки залишаються надзвичайно стабільними в широкому діапазоні експлуатаційних умов, зберігаючи як міцність, так і в’язкість у ситуаціях, які призводять до погіршення властивостей традиційних матеріалів. Двофазна мікроструктура забезпечує приблизно подвійну границю текучості порівняно зі стандартними аустенітними марками, зберігаючи при цьому достатню пластичність для складних операцій формування та застосування в умовах динамічного навантаження.

Коливання температури, які можуть суттєво впливати на механічну поведінку багатьох інженерних матеріалів, майже не впливають на правильно оброблену стрічку дуплексної сталі. Збалансована фазова структура зберігає свою цілісність від кріогенних температур до приблизно 250°C, що робить її придатною для застосувань, пов’язаних з термічним циклюванням або сезонними коливаннями температури. Ця термічна стабільність забезпечує постійні механічні характеристики протягом усього терміну експлуатації матеріалу.

Опір втоми, важлива властивість для компонентів, що піддаються циклічним навантаженням, значно покращується завдяки дрібнозернистій двофазній структурі стрічки дуплексної сталі. Чергування фаз створює численні бар’єри для поширення тріщин, тоді як загальна висока міцність зменшує рівень напружень за заданих умов навантаження. Це поєднання забезпечує подовжений термін втомного руйнування порівняно з традиційними марками нержавіючої сталі, що особливо важливо для конструкційних застосувань у важких умовах.

Стійкість до корозійного руйнування під напруженням

Мабуть, найважливішою перевагою дуплексної сталевої стрічки в агресивних середовищах є її виняткова стійкість до корозійного руйнування під напруженням (КРПН) — виду пошкодження, який може призвести до катастрофічної відмови обладнання без попередження. Феритна фаза забезпечує природну стійкість до хлоридного КРПН, тоді як аустенітна фаза сприяє загальній міцності та пластичності. Це синергетичне поєднання практично усуває схильність до КРПН в більшості промислових умов експлуатації.

Лабораторні випробування та практичний досвід показали, що дуплексна сталева стрічка здатна витримувати напруження до 90% від межі текучості в агресивних хлоридних середовищах без утворення тріщин від корозії під напруженням. Така продуктивність забезпечує значний запас безпеки порівняно з традиційними аустенітними нержавіючими сталями, які можуть руйнуватися при рівнях напруження всього 30% від межі текучості за подібних умов.

Стійкість до НДК поширюється на різні умови навколишнього середовища, включаючи підвищені температури, коливання рН та наявність сірководню чи інших агресивних речовин, з якими часто стикаються в промислових процесах. Ця багатоспектрова стійкість робить дуплексну сталеву стрічку ідеальним вибором для критичних застосувань, де несподіваний вихід з ладу може призвести до загроз безпеці, екологічної шкоди або значних економічних втрат.

Застосування в екстремальних умовах експлуатації

Морські та оффшорні середовища

Морські застосування є одними з найскладніших умов експлуатації для металевих матеріалів, поєднуючи високі концентрації хлоридів, коливання температури, механічні напруження та ефекти біообростання. Дуплексна сталева стрічка довела свою надзвичайну придатність для цих умов і широко використовується в конструкціях морських платформ, морських теплообмінниках та системах трубопроводів морської води, де звичайні матеріали швидко руйнуються.

Надзвичайна стійкість дуплексної сталевої стрічки до утворення пітінгів має особливе значення в морських умовах, де застоювана морська вода може спричиняти локально агресивну хімію. Компоненти, виготовлені з цього матеріалу, зберігають структурну цілісність і корозійну стійкість навіть після років постійного контакту з морською водою, значно зменшуючи потребу в обслуговуванні та подовжуючи термін експлуатації обладнання.

До переваг дуплексної сталевої стрічки у виготовленні виробів належать чудова зварюваність і властивості формування, що дозволяють створювати складні геометрії, необхідні для морських застосувань. Високе співвідношення міцності до ваги матеріалу дозволяє створювати легші конструкції, зберігаючи при цьому фактори безпеки — важливий аспект для морських споруд, де обмеження за вагою є критичними.

Хімічна промисловість

Хімічні виробництва стикаються з унікальними викликами, що потребують матеріалів, здатних витримувати дію різних агресивних хімікатів, підвищених температур і напружень, спричинених технологічними процесами. Стрічка дуплексної сталі знайшла широке застосування в цих умовах, зокрема для труб теплообмінників, реакторних судин і трубопровідних систем, які працюють з агресивними середовищами.

Широка стійкість стрічки дуплексної сталі до дії органічних кислот, неорганічних хімікатів і багатофазних систем, які швидко руйнували б традиційні матеріали, дозволяє проектувальникам обирати один і той самий матеріал для різних застосувань. Це спрощує управління запасами та зменшує витрати на закупівлю, забезпечуючи при цьому надійну довготривалу роботу.

Підприємства переробних галузей зафіксували суттєвий економічний виграш від використання дуплексної сталевої стрічки для критичних застосувань, зокрема скорочення простою, подовження інтервалів обслуговування та підвищення безпеки процесів. Здатність матеріалу зберігати робочі характеристики в умовах несподіваних відхилень забезпечує додатковий запас міцності, що особливо цінно в небезпечних середовищах хімічної промисловості.

Виробництво та забезпечення якості на найвищому рівні

Передові методи виробництва

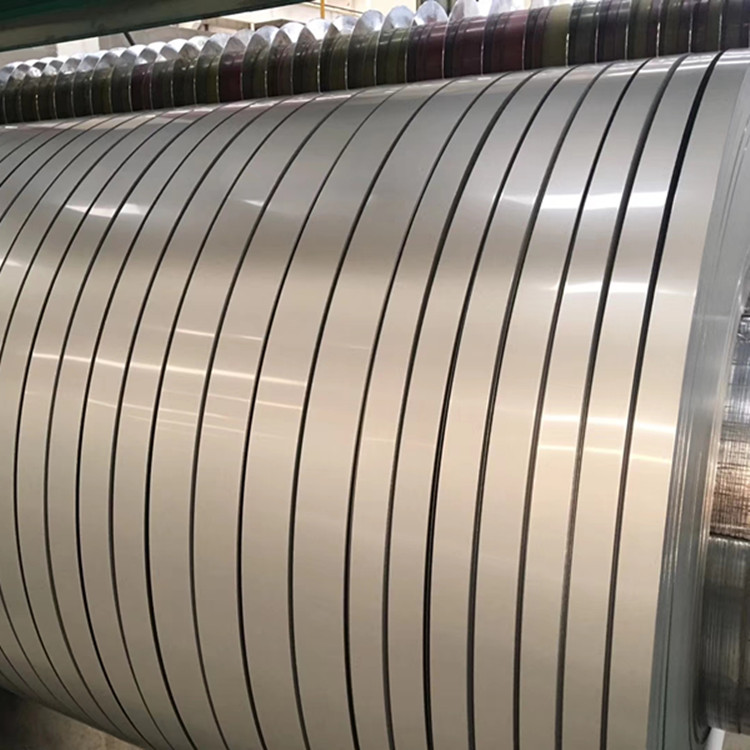

Виробництво високоякісної дуплексної сталевої стрічки вимагає складних технологічних процесів, які дозволяють точно контролювати хімічний склад, мікроструктуру та механічні властивості. Сучасні металургійні підприємства використовують електродугові печі з передовими методами рафінування для досягнення точного хімічного складу, необхідного для оптимальної роботи матеріалу. Процеси безперервного розливання та гарячого прокатування ретельно контролюються, щоб зберегти потрібний баланс фаз по всій товщині матеріалу.

Процеси холодної прокатки та відпалювання для стрічки з дуплексної сталі передбачають точний контроль температури та часу для досягнення кінцевих механічних властивостей і якості поверхні. Атмосферу відпалювання ретельно контролюють, щоб запобігти окисленню та забезпечити повну рекристалізацію та оптимальний розподіл фаз. Ці технологічні удосконалення забезпечують однорідність властивостей матеріалу та якості поверхні, що робить його придатним для вимогливих застосувань.

Системи контролю якості на всіх етапах виробництва включають оперативний моніторинг хімічного складу, температурних профілів та механічних властивостей. Сучасні методи випробувань, такі як ультразвукова дефектоскопія, вихрові струми та мікроскопічне дослідження, забезпечують відповідність кожної партії продукції суворим технічним вимогам для критичних застосувань.

Стандарти випробувань та сертифікації

Комплексні методики випробувань для стрічки дуплексних сталей включають перевірку механічних властивостей, оцінку стійкості до корозії та мікроструктурний аналіз задля забезпечення постійної якості та експлуатаційних характеристик. До стандартних методів випробувань належать випробування на розтяг, ударні випробування та спеціалізовані випробування на корозійну стійкість, зокрема визначення критичної температури пітінгового ураження та оцінка стійкості до корозійного тріщинування під напруженням.

Міжнародні організації зі стандартизації розробили специфічні вимоги щодо стрічки дуплексних сталей товари , зокрема специфікації ASTM, EN та JIS, які визначають межі хімічного складу, вимоги до механічних властивостей та процедури випробувань. Дотримання цих стандартів забезпечує взаємозамінність матеріалів і дає впевненість у передбачуваності їхніх експлуатаційних характеристик у технічних застосуваннях.

Послуги стороннього сертифікування та інспекції забезпечують додаткову гарантію якості для критичних застосувань. Ці послуги включають незалежну перевірку властивостей матеріалів, документацію щодо відстежуваності та відповідності чинним нормам і стандартам. Такі комплексні програми забезпечення якості гарантує, що стрічка з дуплексної сталі відповідає суворим вимогам галузей, у яких недопустиме руйнування матеріалу.

ЧаП

У якому температурному діапазоні може працювати стрічка з дуплексної сталі у експлуатаційних умовах

Стрічка з дуплексної сталі зберігає свою корисну двофазну мікроструктуру та механічні властивості в діапазоні експлуатаційних температур від кріогенних умов до приблизно 250°C (482°F). Нижче цього діапазону матеріал зберігає відмінну міцність і пластичність, а при температурах вище 250°C тривалий вплив може призводити до утворення шкідливих інтерметалічних фаз, що може погіршити корозійну стійкість та механічні властивості. Для застосувань, що передбачають роботу при вищих температурах, слід розглянути супердуплексні марки або альтернативні матеріали.

Як дуплексна сталь порівнюється з традиційними аустенітними нержавіючими сталями в хлоридних середовищах

Стрічка дуплексної сталі значно перевершує традиційні аустенітні нержавіючі сталі в середовищах, що містять хлориди, завдяки вищому еквівалентному числу стійкості проти утворення пітінгів (PREN) і природній стійкості до корозійного растріскування під напруженням. Тоді як аустенітні марки, такі як 316L, можуть зазнавати пітінгової корозії та КРН при порівняно низьких концентраціях хлоридів і рівнях напруження, стрічка дуплексної сталі зберігає цілісність у набагато агресивніших умовах, часто забезпечуючи термін служби, що втричі-п'ятикратно довший, у морських та промислових середовищах, що містять хлориди.

Чи можна зварювати стрічку дуплексної сталі за допомогою стандартних процедур

Стрічку з дуплексної сталі можна успішно зварювати за допомогою відповідних процедур та присадкових матеріалів, спеціально розроблених для дуплексних марок. Основні аспекти включають забезпечення правильного тепловкладу для збереження корисної фазової рівноваги, використання захисних газів із вмістом азоту або порошкових дротів для підтримання вмісту азоту в зварювальному шві та контроль швидкості охолодження, щоб запобігти утворенню шкідливих фаз. Попереднє підігрівання, як правило, не потрібне, але післязварювальна термообробка може знадобитися для товстих перерізів або вузлів із високим рівнем напруження.

Які галузі найбільше виграють від використання стрічки з дуплексної сталі для критичних застосувань

Галузі, які найбільше виграють від використання стрічки з дуплексної сталі, включають нафтогазову (морські платформи, підводне обладнання), морську інженерію (суднобудування, портову інфраструктуру), хімічну промисловість (теплообмінники, трубопроводи), целюлозно-паперову (обладнання для відбілювання), опріснювальні установки (системи зворотного осмосу) та харчову промисловість (зберігальні резервуари, конвеєрні системи). Цим галузям потрібні матеріали, здатні витримувати агресивні середовища, зберігаючи при цьому структурну цілісність і запас безпеки протягом тривалого терміну експлуатації.

Зміст

- Мікроструктурна основа властивостей дуплексних сталей

- Оптимізація хімічного складу для стійкості до впливу навколишнього середовища

- Механізми корозійної стійкості в агресивних середовищах

- Механічні властивості під дією експлуатаційних навантажень

- Застосування в екстремальних умовах експлуатації

- Виробництво та забезпечення якості на найвищому рівні

-

ЧаП

- У якому температурному діапазоні може працювати стрічка з дуплексної сталі у експлуатаційних умовах

- Як дуплексна сталь порівнюється з традиційними аустенітними нержавіючими сталями в хлоридних середовищах

- Чи можна зварювати стрічку дуплексної сталі за допомогою стандартних процедур

- Які галузі найбільше виграють від використання стрічки з дуплексної сталі для критичних застосувань