В днешния изискващ индустриален пейзаж изборът на материали играе ключова роля за определяне на дълголетието и производителността на критичната инфраструктура. Инженерите и специалистите по доставки все по-често се обръщат към напреднали решения от неръждаема стомана, които могат да издържат на екстремни условия, запазвайки структурната цялост. Сред тези специализирани материали дуплексната стоманена лента се е утвърдила като превъзходен избор за приложения, изискващи изключителна корозионна устойчивост и механична якост в сурови работни среди.

Уникалният металургичен състав на дуплексната стомана създава двуфазна микроструктура, която осигурява експлоатационни характеристики, недостижими за обикновените аустенитни или феритни неръждаеми стомани. Тази напреднала материална технология комбинира най-добрите качества на двете фази, като по този начин се постига подобрена устойчивост към корозия от напрежение, точкова корозия и корозия в процепи. Отрасли от нефт и газ до морско инженерство признават ценностното предложение, което дуплексната стоманена лента предлага за критични приложения.

За да се разберат основните свойства, които правят дуплексната стоманена лента изключително устойчива към външни въздействия, е необходимо да се проучи нейният микроструктурен дизайн, химичен състав и синергийните ефекти, които възникват от балансираната ѝ металургия. Този задълбочен анализ показва защо водещи производители и инженерни фирми избират дуплексни класове за проекти, при които отказът на материала е недопустим.

Микроструктурна основа на експлоатационните качества на двойната стомана

Балансирана структура от фази аустенит-ферит

Определящата характеристика на лентата от двойна стомана се крие в приблизително равните пропорции на фазите аустенит и ферит, като обикновено се поддържа баланс 50-50 при оптимални условия на обработка. Тази двуфазна микроструктура създава синергетичен ефект, при който пластичната аустенитна фаза осигурява твърдост и устойчивост на корозия, докато по-силната феритна фаза допринася за по-висока граница на остатъчна деформация и устойчивост към корозия под напрежение, причинена от хлориди.

Производствените процеси за дуплексна стоманена лента изискват прецизен контрол на скоростите на охлаждане и термомеханичната обработка, за да се постигне желаният баланс на фазите. Бързото охлаждане след температурите за разтворно отпускане предотвратява образуването на вредни интерметални фази, като запазва полезната двуфазна структура. Този контролиран металургичен процес осигурява постоянни механични свойства и устойчивост на корозия по цялата ширина и дължина на лентата.

Ефектът от финозърнеста структура, резултиращ от двуфазната микроструктура, значително повишава устойчивостта на материала към локални корозийни атаки. Фините междини на зърната създават множество бариери за разпространение на пукнатини и осигуряват много места за зародишуване на защитни пасивни филми. Това микроструктурно предимство става особено важно в среди, съдържащи агресивни хлоридни йони или при условия на циклично натоварване.

Контрол на интерметалните фази

От съществено значение за производителността на дуплексната стоманена лента е внимателният контрол върху потенциално вредни интерметални фази, като сигма, хи и нитридни утайки. Тези фази могат да се образуват при неподходяща термична обработка или продължителен контакт с повишени температури, което значително влошава както механичните свойства, така и корозионната устойчивост. Съвременните състави на дуплексни стомани включват балансирани легирани елементи, за да се минимизира склонността към образуване на вредни фази.

Съвременните производствени методи използват високи скорости на охлаждане и оптимизирани цикли на отжигане, за да се запази материала в най-благоприятното му металургично състояние. Процедурите за контрол на качеството включват микроскопско изследване и електрохимически тестове, за да се провери дали микроструктурата отговаря на строгите изисквания за критични приложения. Този внимание към металургичните детайли гарантира, че дуплексната стоманена лента запазва своята превъзходна устойчивост към околната среда през целия си експлоатационен живот.

Отсъствието на вредни утайки позволява на материала да запази високото си еквивалентно число за устойчивост към точково корозия (PREN), което е ключов индикатор за корозионна устойчивост в среди с хлориди. Тази металургична стабилност става особено важна в приложения с термично циклиране или заваръчни операции, при които промените в температурата биха могли иначе да нарушият цялостта на материала.

Оптимизация на химичния състав за устойчивост към околната среда

Стратегично балансиране на легиращите елементи

Изключителната устойчивост към околната среда на лентата от дуплексна стомана произлиза от внимателно оптимизирания ѝ химичен състав, характеризиращ се с повишени нива на хром, никел, мolibден и азот. Стандартните дуплексни класове обикновено съдържат 22-25% хром, осигурявайки основата за образуване на пасивна плевица и обща корозионна устойчивост. Добавянето на 3-7% никел стабилизира аустенитната фаза, като същевременно допринася за устойчивостта на материала към редуциращи киселини и напречна корозия под напрежение.

Съдържанието на молибден, обикновено в диапазона 2,5–4%, значително подобрява устойчивостта на материала срещу точкова и цепнатинна корозия в среди, съдържащи хлориди. Този елемент действа синергично с хрома, за да засили пасивния оксиден слой и подобри неговата стабилност при агресивни химически въздействия. Нивото на молибден се оптимизира точно, за да се максимизира устойчивостта срещу корозия, като същевременно се запази желаният баланс на фазите и механичните свойства.

Добавките на азот, обикновено между 0,15–0,30%, изпълняват множество полезни функции в дуплексни стоманени ленти формулите. Този междинен елемент увеличава границата на овлажване, подобрява стабилността на аустенита и значително повишава устойчивостта срещу точкова корозия. Контролираното съдържание на азот също помага за запазване на оптималния фазов баланс по време на термична обработка и допринася за отличните механични свойства на материала както при нормални, така и при повишени температури.

Управление на следовите елементи

Освен основните легиращи елементи, внимателният контрол върху следовите елементи има съществено значение за оптимизиране на работните характеристики на дуплексната стоманена лента. Елементи като мед, волфрам и титан могат да бъдат добавени в малки количества, за да се подобрят определени свойства или характеристики при обработката. Напротив, вредни елементи като сера, фосфор и въглерод се минимизират, за да се предотврати образуването на включвания или утайки, които биха могли да наруши корозионната устойчивост.

Съвременни техники за производство на стомана, включващи вакуумно дегазиране и електрошлаково претопяване, позволяват прецизен контрол върху тези следови елементи, като осигуряват високо ниво на чистота. Тази металургична прецизност води до дуплексна стоманена лента с постоянни свойства и прогнозируема работа в изискващи условия. Подобрената чистота също увеличава устойчивостта на материала към умора и намалява вероятността от ранно разрушаване при циклични натоварвания.

Програмите за осигуряване на качеството на лентата от дуплексна стомана включват изчерпателен химичен анализ, използващ напреднали спектроскопски методи, за да се потвърди, че всички легирани елементи са в пределите на зададените диапазони. Тази аналитична прецизност гарантира, че всяка производствена партида отговаря на строгите изисквания за критични приложения, където надеждността на материала е от първостепенно значение.

Механизми за устойчивост към корозия в агресивни среди

Формиране и стабилност на пасивната пленка

Изключителната устойчивост към корозия на лентата от дуплексна стомана в агресивни среди произлиза от нейната способност да формира и поддържа високостабилна пасивна оксидна пленка на повърхността си. Този защитен слой, състоящ се предимно от хромов оксид с обогатени видове молибден и азот, действа като бариера между основния метал и агресивните околните среди. Двойката микроструктура допринася за стабилността на пасивната пленка, като осигурява множество кристалографски ориентации, които подсилват общата защита.

При нормални атмосферни условия пасивната филма се образува спонтанно и самостоятелно възстановява малки повреди чрез процеси на повторно пасивиране. В по-агресивни среди, съдържащи хлориди, киселини или при повишени температури, увеличено легираното съдържание на дуплексна стоманена лента запазва цялостта на филма, където обикновените неръждаеми стомани биха се провалили. Тази превъзходна стабилност на пасивния филм води директно до удължен живот на експлоатация и намалени изисквания за поддръжка на компоненти от критична инфраструктура.

Проучванията показват, че пасивният филм върху дуплексна стоманена лента проявява подобрена устойчивост към разграждане при агресивни електрохимични условия. Наличието на молибден и азот в оксидния слой създава по-химически инертна повърхност, която устои на нападения от халидни йони и други агресивни видове, често срещани в индустриални среди.

Превенция на локализирана корозия

Един от най-значимите предимства на дуплексната стоманена лента е изключителната ѝ устойчивост към локални форми на корозия, включително точкова корозия, корозия в процепи и корозия под напрежение. Високото число за еквивалентна устойчивост срещу точкова корозия (PREN) на дуплекс класовете, обикновено над 35, показва превъзходно представяне в среди с високо съдържание на хлориди, където конвенционалните аустенитни неръждаеми стомани бързо се разрушават.

Балансираната микроструктура на дуплексната стоманена лента осигурява множество бариери срещу зараждане и разпространение на пукнатини. Когато локалната корозия се опита да се инициира в един от фазите, съседната фаза с различни електрохимични свойства може да спре или насочи отново нападението, ефективно разпределяйки корозивното въздействие в по-голяма област. Това микроструктурно предимство става особено важно в морски среди, химически производствени обекти и операции в нефтогазовата индустрия, където излагането на хлориди е неизбежно.

Полевите изпитвания постоянно показват, че компонентите от двойна стоманена лента имат срок на служене с три до пет пъти по-дълъг в сравнение с конвенционалните материали в агресивни условия. Това предимство в производителността се дължи на вродената устойчивост на материала към образуването и разпространението на локална корозия, дори при условия на механично напрежение, температурни колебания и химически въздействия, които биха нарушили цялостта на по-слаби материали.

Механични свойства при експлоатационни натоварвания

Запазване на якост и твърдост

Механичните свойства на двойната стоманена лента остават изключително стабилни в широк диапазон от експлоатационни условия, като запазват както якостта, така и твърдостта при обстоятелства, които биха влошили качеството на конвенционалните материали. Двойната микроструктура осигурява около два пъти по-голяма граница на овлажняване в сравнение със стандартните аустенитни класове, като при това запазва достатъчна дуктилност за сложни формовъчни операции и приложения с динамично натоварване.

Температурните колебания, които могат значително да повлияят на механичното поведение на много инженерни материали, имат минимално въздействие върху правилно обработена дуплексна стоманена лента. Балансираната фазова структура запазва цялостта си от криогенни температури до приблизително 250°C, което я прави подходяща за приложения с термично циклиране или сезонни температурни вариации. Тази топлинна стабилност осигурява постоянни механични характеристики през целия експлоатационен живот на материала.

Устойчивостта на умора, критично свойство за компоненти, подложени на циклично натоварване, се подобрява значително благодарение на финозърнестата двуфазова структура на дуплексната стоманена лента. Променливите фази създават множество бариери за разпространение на пукнатини, докато общата висока якост намалява нивата на напрежение при дадени условия на натоварване. Тази комбинация води до удължен живот при умора в сравнение с конвенционални марки неръждаема стомана, което е особено важно за конструкционни приложения в сурови среди.

Устойчивост на напрежението и корозионно пукане

Възможно най-важното предимство на дуплексната стоманена лента в агресивни среди е изключителната ѝ устойчивост към пукане от напрежение и корозия (SCC) – вид разрушаване, което може да доведе до катастрофален отказ на оборудването без никакво предупреждение. Феритната фаза осигурява вродена устойчивост към хлоридно индуцирано SCC, докато аустенитната фаза допринася за общата якост и пластичност. Това синергично съчетание практически елиминира склонността към SCC при повечето промишлени условия на експлоатация.

Лабораторни изследвания и практичен опит показват, че дуплексната стоманена лента може да издържи на нива на напрежение до 90% от границата си на овлажняне в агресивни среди с хлориди, без да се образуват пукнатини от напрежение и корозия. Тази производителност осигурява значителен запас за безопасност в сравнение с конвенционалните аустенитни неръждаеми стомани, които могат да се разрушат при нива на напрежение дори до 30% от границата на овлажняване при подобни условия.

Съпротивлението на корозия под напрежение се разпространява и в различни условия на околната среда, включително повишени температури, вариации на рН и наличие на водороден сулфид или други агресивни вещества, често срещани в промишлени процеси. Това всеобхватно съпротивление прави дуплексната стоманена лента идеален избор за критични приложения, при които непредвидено повредяване може да доведе до заплаха за безопасността, щети върху околната среда или значителни икономически загуби.

Приложения при екстремни условия на експлоатация

Морски и офшорни среди

Морските приложения представляват някои от най-трудните среди за метални материали, като комбинират високи концентрации на хлориди, температурни колебания, механични напрежения и ефекти от биологично замърсяване. Дуплексната стоманена лента се е доказала като изключително подходяща за тези условия и намира широко приложение в конструкции на морски платформи, морски топлообменници и системи за морска вода, където традиционните материали бързо се разрушават.

Превъзходната устойчивост на дупчеста корозия на лентата от двойна стомана е особено важна в морски условия, където застойни морски води могат да създадат локално агресивна химична среда. Компонентите, изработени от този материал, запазват структурната цялост и устойчивостта към корозия дори след години непрекъснат контакт с морска вода, което значително намалява нуждата от поддръжка и удължава живота на оборудването.

Предимствата при обработката на лентата от двойна стомана включват отлична заваряемост и добри формовъчни характеристики, които позволяват сложни геометрии, необходими за морски приложения. Високото съотношение между якост и тегло на материала позволява по-леки конструктивни решения, като запазва факторите за безопасност – важно условие за офшорни съоръжения, където ограниченията по тегло са от решаващо значение.

Химическите industriies за procession

Химическите производствени съоръжения представляват уникални предизвикателства, изискващи материали, които могат да издържат на въздействието на различни корозивни химикали, повишени температури и напрежения, предизвикани от процеса. Дуплексната стоманена лента е получила широко признание в тези приложения, по-специално за тръби на топлообменници, реакторни съдове и тръбопроводни системи, обработващи агресивни технологични потоци.

Широката химическа устойчивост на дуплексната стоманена лента обхваща органични киселини, неорганични химикали и смесени фазови системи, които биха бързо разрушили обикновените материали. Тази универсалност позволява на проектиращите инсталирането да определят един и същ клас материал за множество приложения, опростявайки управлението на складовите запаси и намалявайки разходите за доставки, като осигурява надеждна дългосрочна експлоатация.

Процесните индустрии имат документирани значителни икономически ползи от използването на дуплексна стоманена лента за критични приложения, включително намален простоен период, удължени интервали за поддръжка и подобрена безопасност на процеса. Способността на материала да запазва производителността си при аварийни условия осигурява допълнителен запас от безопасност, който е особено ценен в химически опасни среди.

Изработка и гарантиране на високо качество

Разширени производствени техники

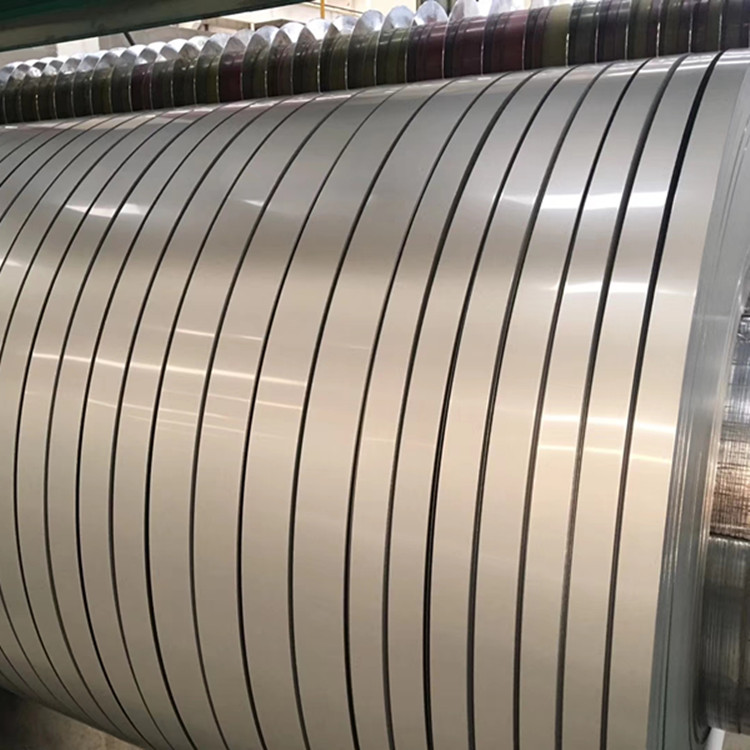

Производството на висококачествена дуплексна стоманена лента изисква сложни производствени процеси, които внимателно контролират състава, микроструктурата и механичните свойства. Съвременните стоманолеярни цехове използват електро-дъгови пещи с напреднали методи за рафиниране, за да постигнат точния химичен състав, необходим за оптимална производителност. Непрекъснатото леене и горещо валцоване се контролират внимателно, за да се запази желаният баланс на фазите по цялата дебелина на материала.

Процесите на студено валяне и отпускане за двойни стоманени ленти включват прецизно регулиране на температурата и времето, за да се постигнат окончателните механични свойства и качеството на повърхността. Атмосферата при отпускането се контролира внимателно, за да се предотврати окисляването и да се осигури напълно прекристализиране и оптимално разпределение на фазите. Тези производствени усъвършенствания водят до материал с постоянни свойства и високо качество на повърхността, подходящ за изискващи приложения.

Системите за контрол на качеството по целия производствен процес включват реално време наблюдение на химичния състав, температурните профили и механичните свойства. Напреднали методи за тестване, като ултразвукова инспекция, едиктови токове и микроскопско изследване, гарантират всяка производствена партида да отговаря на строги спецификации за критични приложения.

Стандарти за тестване и сертифициране

Комплексните протоколи за тестване на ленти от дуплексна стомана включват проверка на механичните свойства, оценка на устойчивостта на корозия и микроструктурен анализ, за да се гарантира постоянно качество и производителност. Стандартни методи за изпитване включват опитване на опън, изпитване на удар и специализирани изпитвания за корозия, като определяне на критичната температура на питинги и оценка на устойчивостта на напречна корозия.

Международни стандартизиращи организации са разработили специфични изисквания за ленти от дуплексна стомана пРОДУКТИ , включително спецификации по ASTM, EN и JIS, които дефинират граници на химичния състав, изисквания за механични свойства и процедури за изпитване. Спазването на тези стандарти осигурява взаимозаменяемост на материала и дава сигурност при прогнозирането на експлоатационните характеристики за инженерни приложения.

Услугите за сертифициране и инспекция от трети страни осигуряват допълнителна гаранция за качеството при критични приложения. Тези услуги включват независима проверка на материалните свойства, документация за проследяване и съответствие с приложимите правила и стандарти. Такива всеобхватни програми за осигуряване на качество гарантират, че дуплексната стоманена лента отговаря на строгите изисквания на индустриите, където отказът на материала е недопустим.

ЧЗВ

В какъв температурен диапазон може да работи дуплексната стоманена лента в експлоатационни приложения

Двуплексловата стоманена лента запазва своята предимна двуфазна микроструктура и механични свойства в работен температурен диапазон от криогенни условия до приблизително 250°C (482°F). Под този диапазон материала запазва отлична ударна въздръжливост и дуктилност, докато при температури над 250°C продължителното въздействие може да доведе до образуването на вредни интерметални фази, които биха могли да наруши корозионната устойчивост и механичните свойства. За приложения, изискващи по-високи температури, трябва да се разглеждат супер дуплекс марки или алтернативни материали.

Как се сравнява двуплексловата стоманена лента с конвенционалните аустенитни неръждаеми стомани в среди с хлориди

Лентата от дуплексна стомана значително надминава конвенционалните аустенитни неръждаеми стомани в среди, съдържащи хлориди, поради по-високото си еквивалентно число за устойчивост към точково корозия (PREN) и присъща устойчивост към корозия под напрежение. Докато аустенитни марки като 316L могат да изпитват точкова корозия и КПН при сравнително ниски концентрации на хлориди и нива на напрежение, лентата от дуплексна стомана запазва цялостта си при много по-агресивни условия, често осигурявайки три до пет пъти по-дълъг срок на служене в морски и индустриални среди с хлориди.

Може ли лентата от дуплексна стомана да се заварява със стандартни процедури

Двуплъстната стоманена лента може успешно да се заварява с подходящи процедури и присадъчни метали, специално разработени за двуплъстни марки. Основните аспекти включват поддържане на правилния топлинен вход, за да се запази благоприятният баланс на фазите, използване на защитни газове, съдържащи азот, или флюс-ядрени жици за запазване на съдържанието на азот в заваръчния метал и контролиране на скоростите на охлаждане, за да се предотврати образуването на вредни фази. Предварителното загряване обикновено не е необходимо, но следзаваръчната термична обработка може да се наложи при дебели сечения или високонапрегнати връзки.

В кои индустрии се получават най-големи ползи от използването на двуплъстна стоманена лента за критични приложения

Индустриите, които най-много се възползват от дуплексната стоманена лента, включват петрол и газ (офшорни платформи, подводно оборудване), морско инженерство (корабостроене, пристанищна инфраструктура), химическа обработка (топлообменници, тръбопроводни системи), целулозно-хартиена промишленост (белилни апарати), опреснителни заводи (системи за обратна осмоза) и хранителна преработваща промишленост (резервоари за съхранение, транспортни системи). Тези индустрии изискват материали, които могат да издържат на агресивни среди, като запазват структурната цялост и безопасността в продължение на дълги периоди на експлоатация.

Съдържание

- Микроструктурна основа на експлоатационните качества на двойната стомана

- Оптимизация на химичния състав за устойчивост към околната среда

- Механизми за устойчивост към корозия в агресивни среди

- Механични свойства при експлоатационни натоварвания

- Приложения при екстремни условия на експлоатация

- Изработка и гарантиране на високо качество

-

ЧЗВ

- В какъв температурен диапазон може да работи дуплексната стоманена лента в експлоатационни приложения

- Как се сравнява двуплексловата стоманена лента с конвенционалните аустенитни неръждаеми стомани в среди с хлориди

- Може ли лентата от дуплексна стомана да се заварява със стандартни процедури

- В кои индустрии се получават най-големи ползи от използването на двуплъстна стоманена лента за критични приложения