В современных жестких промышленных условиях выбор материала играет решающую роль в определении срока службы и производительности критически важной инфраструктуры. Инженеры и специалисты по закупкам все чаще обращаются к передовым решениям из нержавеющей стали, способным выдерживать экстремальные условия, сохраняя при этом структурную целостность. Среди этих специализированных материалов дуплексная стальная лента зарекомендовала себя как превосходный выбор для применений, требующих исключительной коррозионной стойкости и механической прочности в агрессивных эксплуатационных средах.

Уникальный металлургический состав дуплексной стали создает двухфазную микроструктуру, обеспечивающую эксплуатационные характеристики, недостижимые для обычных аустенитных или ферритных нержавеющих сталей. Эта передовая технология материалов сочетает в себе лучшие свойства обеих фаз, обеспечивая повышенную стойкость к коррозионному растрескиванию под напряжением, питтинговой и щелевой коррозии. Отрасли, от нефтегазовой до морской инженерии, уже оценили преимущества дуплексной стальной ленты для критически важных применений.

Понимание фундаментальных свойств, обеспечивающих исключительную устойчивость дуплексной стальной ленты к воздействию агрессивных сред, требует анализа ее микроструктурного строения, химического состава и синергетических эффектов, возникающих благодаря сбалансированной металлургии. Данный всесторонний анализ объясняет, почему ведущие производители и инжиниринговые компании выбирают дуплексные марки для проектов, в которых отказ материала недопустим.

Микроструктурная основа свойств дуплексной стали

Сбалансированная структура аустенитно-ферритной фазы

Определяющей характеристикой дуплексной стальной полосы является приблизительно равное соотношение аустенитной и ферритной фаз, как правило, сохраняющее баланс 50 на 50 при оптимальных условиях обработки. Эта двухфазная микроструктура создаёт синергетический эффект, при котором пластичная аустенитная фаза обеспечивает вязкость и коррозионную стойкость, а более прочная ферритная фаза придаёт повышенную прочность на растяжение и устойчивость к коррозионному растрескиванию под действием хлоридов.

Производственные процессы для дуплексной стальной ленты требуют точного контроля скорости охлаждения и термомеханической обработки для достижения желаемого баланса фаз. Быстрое охлаждение от температур растворного отжига предотвращает образование вредных интерметаллидных фаз и сохраняет полезную двухфазную структуру. Такой контролируемый металлургический процесс обеспечивает стабильные механические свойства и коррозионную стойкость по всей ширине и длине ленты.

Эффект измельчения зерна, обусловленный двухфазной структурой, значительно повышает устойчивость материала к локальным коррозионным атакам. Мелкие границы зерен создают множество барьеров для распространения трещин и обеспечивают большое количество центров зарождения защитных пассивных пленок. Это микроструктурное преимущество особенно важно в условиях агрессивных хлоридных сред или циклических нагрузок.

Контроль интерметаллидных фаз

Критически важным для характеристик дуплексной стальной ленты является тщательный контроль потенциально вредных интерметаллических фаз, таких как сигма, хи и нитридные выделения. Эти фазы могут образовываться при неправильной термообработке или длительном воздействии повышенных температур, что значительно ухудшает механические свойства и коррозионную стойкость. Современные составы дуплексных сталей содержат сбалансированные легирующие элементы, позволяющие минимизировать склонность к образованию вредных фаз.

Передовые производственные методы используют высокие скорости охлаждения и оптимизированные циклы отжига, чтобы поддерживать материал в наиболее благоприятном металлургическом состоянии. Процедуры контроля качества включают микроскопическое исследование и электрохимические испытания для подтверждения соответствия микроструктуры строгим спецификациям в критически важных применениях. Такой внимательный подход к металлургическим деталям обеспечивает сохранение у дуплексной стальной ленты её превосходной стойкости к внешним воздействиям на протяжении всего срока службы.

Отсутствие вредных выделений позволяет материалу сохранять высокое эквивалентное число сопротивления питтинговой коррозии (PREN) — ключевой показатель коррозионной стойкости в средах, содержащих хлориды. Эта металлургическая стабильность особенно важна в применении, связанном с термоциклированием или сварочными операциями, при которых колебания температуры могут нарушить целостность материала.

Оптимизация химического состава для повышения устойчивости к воздействию окружающей среды

Стратегический баланс легирующих элементов

Высокая устойчивость дуплексной стальной ленты к воздействию окружающей среды обусловлена тщательно оптимизированным химическим составом, включающим повышенные содержания хрома, никеля, молибдена и азота. Стандартные дуплексные марки обычно содержат 22–25 % хрома, что обеспечивает основу для образования пассивной пленки и общей коррозионной стойкости. Добавление 3–7 % никеля стабилизирует аустенитную фазу и способствует устойчивости материала к восстановительным кислотам и коррозионному растрескиванию под напряжением.

Содержание молибдена, как правило, в диапазоне от 2,5 до 4%, значительно повышает стойкость материала к питтинговой и щелевой коррозии в средах, содержащих хлориды. Этот элемент действует синергетически с хромом, упрочняя пассивный оксидный слой и повышая его стабильность при агрессивном химическом воздействии. Точное содержание молибдена оптимизировано для максимального повышения коррозионной стойкости при сохранении требуемого фазового баланса и механических свойств.

Добавки азота, обычно в диапазоне от 0,15 до 0,30%, выполняют несколько полезных функций в формулировках дуплексной стальной ленты этот интерстициальный элемент повышает предел текучести, усиливает стабильность аустенита и значительно улучшает стойкость к питтинговой коррозии. Контролируемое содержание азота также помогает поддерживать оптимальный фазовый баланс в процессе термической обработки и способствует отличным механическим свойствам материала при комнатной и повышенной температурах.

Управление содержанием следовых элементов

Помимо основных легирующих элементов, тщательный контроль содержания примесей играет важную роль в оптимизации свойств дуплексной стальной ленты. Такие элементы, как медь, вольфрам и титан, могут добавляться в небольших количествах для улучшения определённых свойств или характеристик обработки. Напротив, вредные элементы, такие как сера, фосфор и углерод, сводятся к минимуму, чтобы предотвратить образование включений или выделений, которые могут ухудшить коррозионную стойкость.

Современные технологии производства стали, включая вакуумную дегазацию и электрошлаковый переплав, позволяют точно контролировать содержание этих примесей и обеспечивают высокий уровень чистоты металла. Такая металлургическая точность обеспечивает дуплексной стальной ленте стабильные свойства и предсказуемую работу в условиях эксплуатации с высокими требованиями. Повышенная чистота также увеличивает сопротивление материала усталости и снижает вероятность преждевременного разрушения при циклических нагрузках.

Программы обеспечения качества для ленты из дуплексной стали включают комплексный химический анализ с использованием передовых спектроскопических методов, чтобы подтвердить, что все легирующие элементы находятся в пределах установленных диапазонов. Такая аналитическая точность гарантирует, что каждая партия продукции соответствует строгим требованиям для критически важных применений, где надежность материала имеет первостепенное значение.

Механизмы коррозионной стойкости в агрессивных средах

Формирование и стабильность пассивной пленки

Высокая коррозионная стойкость ленты из дуплексной стали в агрессивных средах обусловлена способностью формировать и сохранять на поверхности чрезвычайно стабильную пассивную оксидную пленку. Этот защитный слой, состоящий в основном из оксида хрома с обогащением молибденом и соединениями азота, действует как барьер между основным металлом и агрессивными компонентами окружающей среды. Двухфазная микроструктура способствует стабильности пассивной пленки за счет обеспечения множественных кристаллографических ориентаций, которые улучшают общую защиту.

При нормальных атмосферных условиях пассивная плёнка образуется спонтанно и самостоятельно восстанавливает незначительные повреждения благодаря процессам репассивации. В более агрессивных средах, содержащих хлориды, кислоты или при повышенных температурах, повышенное содержание легирующих элементов в дуплексной стальной ленте сохраняет целостность плёнки там, где традиционные нержавеющие стали могут выйти из строя. Такая превосходная стабильность пассивной плёнки напрямую обеспечивает увеличенный срок службы и снижает потребность в обслуживании компонентов критически важной инфраструктуры.

Исследования показали, что пассивная плёнка на дуплексной стальной ленте обладает повышенной устойчивостью к разрушению в агрессивных электрохимических условиях. Наличие молибдена и азота в оксидном слое создаёт более химически инертную поверхность, устойчивую к воздействию галогенид-ионов и других агрессивных веществ, с которыми часто сталкиваются в промышленных средах.

Предотвращение локальной коррозии

Одним из наиболее значительных преимуществ дуплексной стальной ленты является ее исключительная устойчивость к локальным формам коррозии, включая питтинг, коррозию в зазорах и коррозионное растрескивание под напряжением. Высокое значение эквивалента устойчивости к питтинговой коррозии (PREN) дуплексных марок, как правило превышающее 35, указывает на превосходные эксплуатационные характеристики в средах с высоким содержанием хлоридов, где обычные аустенитные нержавеющие стали быстро разрушаются.

Сбалансированная микроструктура дуплексной стальной ленты обеспечивает несколько барьеров для зарождения и распространения трещин. Когда локальная коррозия начинается в одной из фаз, соседняя фаза с иными электрохимическими свойствами может остановить или перенаправить коррозионную атаку, эффективно распределяя коррозионное воздействие по большей площади. Это преимущество микроструктуры особенно важно в морских условиях, химических производствах, а также в нефтегазовой отрасли, где контакт с хлоридами неизбежен.

Практический опыт постоянно показывает, что детали из дуплексной стальной ленты служат в три-пять раз дольше по сравнению с традиционными материалами в агрессивных эксплуатационных условиях. Это преимущество обусловлено способностью материала противостоять возникновению и распространению локализованной коррозии, даже при механических нагрузках, колебаниях температуры и воздействии химических веществ, которые приводят к разрушению менее стойких материалов.

Механические свойства под воздействием окружающей среды

Сохранение прочности и вязкости

Механические свойства дуплексной стальной ленты остаются исключительно стабильными в широком диапазоне условий окружающей среды, сохраняя как прочность, так и вязкость в ситуациях, которые вызывают деградацию обычных материалов. Двухфазная микроструктура обеспечивает примерно вдвое более высокий предел текучести по сравнению со стандартными аустенитными марками, сохраняя при этом достаточную пластичность для сложных операций формовки и применения при динамических нагрузках.

Колебания температуры, которые могут значительно влиять на механическое поведение многих инженерных материалов, оказывают минимальное воздействие на правильно обработанную ленту из дуплексной стали. Сбалансированная фазовая структура сохраняет свою целостность от криогенных температур до приблизительно 250 °C, что делает её пригодной для применения в условиях термического циклирования или сезонных колебаний температуры. Эта тепловая стабильность обеспечивает постоянные механические характеристики на протяжении всего срока службы материала.

Сопротивление усталости, являющееся важным свойством для компонентов, подвергающихся циклическим нагрузкам, значительно выигрывает от мелкозернистой двухфазной структуры ленты из дуплексной стали. Чередующиеся фазы создают множество барьеров для распространения трещин, в то время как общая высокая прочность снижает уровень напряжений при заданных условиях нагружения. Такое сочетание приводит к увеличению срока усталостной жизни по сравнению с традиционными марками нержавеющей стали, что особенно важно для конструкционных применений в агрессивных средах.

Стойкость к коррозионному растрескиванию под напряжением

Возможно, самым важным преимуществом дуплексной стальной ленты в агрессивных условиях является ее исключительная устойчивость к коррозионному растрескиванию под напряжением (КРН) — виду разрушения, который может привести к катастрофическим отказам оборудования без предупреждения. Ферритная фаза обеспечивает естественную устойчивость к хлоридному КРН, в то время как аустенитная фаза придает общую прочность и пластичность. Такое синергетическое сочетание практически исключает склонность к КРН в большинстве промышленных условий эксплуатации.

Лабораторные испытания и практический опыт показали, что дуплексная стальная лента способна выдерживать напряжения до 90 % от предела текучести в агрессивных средах с высоким содержанием хлоридов без появления коррозионных трещин. Такая производительность обеспечивает значительный запас прочности по сравнению с традиционными аустенитными нержавеющими сталями, которые могут разрушаться при напряжениях всего в 30 % от предела текучести в аналогичных условиях.

Стойкость к коррозионному растрескиванию под напряжением распространяется на различные условия окружающей среды, включая повышенные температуры, колебания pH, а также присутствие сероводорода или других агрессивных веществ, с которыми часто сталкиваются в промышленных процессах. Такая универсальная стойкость делает дуплексную сталь в виде ленты идеальным выбором для критически важных применений, при которых неожиданный отказ может привести к угрозе безопасности, экологическому ущербу или значительным экономическим потерям.

Применение в экстремальных эксплуатационных условиях

Морские и офшорные среды

Морские применения представляют собой одни из наиболее сложных эксплуатационных сред для металлических материалов, сочетая высокие концентрации хлоридов, перепады температур, механические напряжения и воздействие биообрастания. Дуплексная сталь в виде ленты зарекомендовала себя как исключительно подходящий материал для таких условий и широко используется в конструкциях морских платформ, морских теплообменниках и системах трубопроводов для морской воды, где традиционные материалы быстро разрушаются.

Превосходная стойкость дуплексной стальной ленты к питтинговой коррозии особенно важна в морских условиях, где застойные условия морской воды могут создавать локально агрессивную химию. Компоненты, изготовленные из этого материала, сохраняют прочность и устойчивость к коррозии даже после многолетнего воздействия морской воды, что значительно снижает потребность в обслуживании и продлевает срок службы оборудования.

К преимуществам изготовления из дуплексной стальной ленты относятся отличная свариваемость и хорошие характеристики формовки, позволяющие создавать сложные геометрические формы, необходимые для морских применений. Высокое соотношение прочности к весу материала позволяет разрабатывать более лёгкие конструкции при сохранении запаса прочности — важный фактор для морских установок, где критичны ограничения по весу.

Химической переработке

Объекты химической промышленности представляют собой уникальные задачи, требующие материалов, способных выдерживать воздействие различных агрессивных химикатов, повышенных температур и напряжений, вызванных технологическими процессами. Дуплексная стальная лента получила широкое распространение в этих областях применения, особенно для труб теплообменников, реакторов и трубопроводных систем, работающих с агрессивными технологическими средами.

Широкая устойчивость дуплексной стальной ленты охватывает органические кислоты, неорганические химикаты и многофазные системы, которые быстро разрушают традиционные материалы. Такая универсальность позволяет проектировщикам предприятий указывать один и тот же сорт материала для множества применений, упрощая управление запасами и снижая затраты на закупки при обеспечении надежной долгосрочной эксплуатации.

Процессовые отрасли зафиксировали значительную экономическую выгоду от использования дуплексной стальной ленты в критически важных применениях, включая сокращение простоев, увеличение интервалов между техническим обслуживанием и повышение безопасности процессов. Способность материала сохранять свои характеристики в аварийных условиях обеспечивает дополнительный запас прочности, что особенно ценно в опасных средах химической переработки.

Высокие стандарты производства и контроля качества

Современные технологии производства

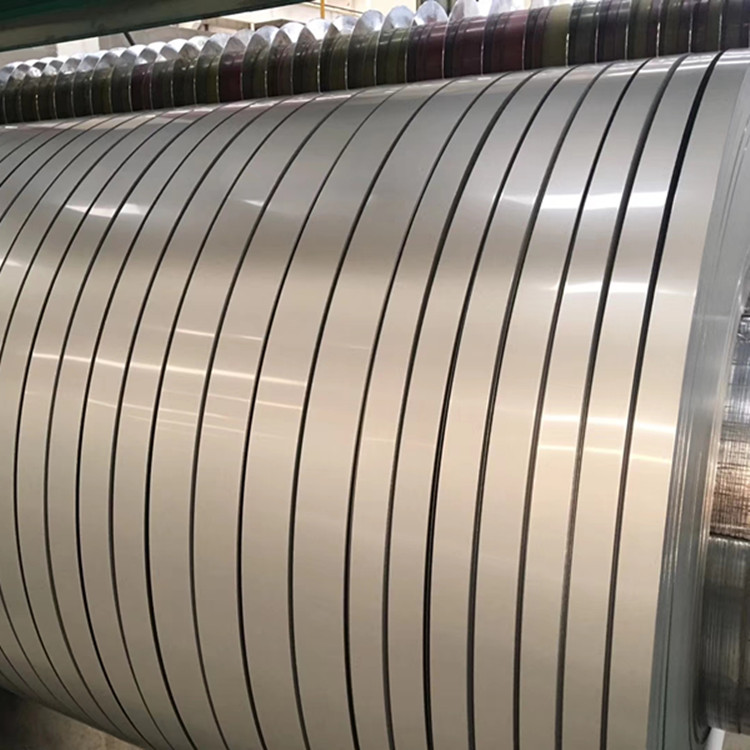

Производство высококачественной дуплексной стальной ленты требует сложных технологических процессов, обеспечивающих точный контроль состава, микроструктуры и механических свойств. Современные сталеплавильные производства используют дуговые электропечи с передовыми методами рафинирования для достижения точного химического состава, необходимого для оптимальной работы. Процессы непрерывной разливки и горячей прокатки тщательно контролируются для поддержания требуемого баланса фаз по всей толщине материала.

Процессы холодной прокатки и отжига дуплексных стальных полос включают точный контроль температуры и времени для достижения конечных механических свойств и качества поверхности. Атмосфера отжига тщательно контролируется, чтобы предотвратить окисление, обеспечивая при этом полную рекристаллизацию и оптимальное распределение фаз. Эти технологические усовершенствования обеспечивают материал с постоянными свойствами и качеством поверхности, подходящий для ответственных применений.

Системы контроля качества на всех этапах производственного процесса включают непрерывный мониторинг химического состава, температурных профилей и механических свойств. Современные методы испытаний, такие как ультразвуковой контроль, вихретоковый контроль и микроскопическое исследование, гарантируют, что каждая партия продукции соответствует строгим техническим требованиям для критически важных применений.

Стандарты испытаний и сертификации

Комплексные протоколы испытаний дуплексной стальной ленты включают проверку механических свойств, оценку коррозионной стойкости и микроструктурный анализ для обеспечения стабильного качества и эксплуатационных характеристик. Стандартные методы испытаний включают испытания на растяжение, ударные испытания, а также специализированные испытания на коррозию, такие как определение критической температуры питтинга и оценка стойкости к коррозионному растрескиванию под напряжением.

Международные организации по стандартизации разработали конкретные требования к дуплексной стальной ленте продукты , включая спецификации ASTM, EN и JIS, которые определяют пределы химического состава, требования к механическим свойствам и процедуры испытаний. Соответствие этим стандартам обеспечивает взаимозаменяемость материалов и позволяет с уверенностью прогнозировать их эксплуатационные характеристики в инженерных приложениях.

Услуги сторонней сертификации и инспекции обеспечивают дополнительную гарантию качества для критически важных применений. Эти услуги включают независимую проверку свойств материалов, документацию прослеживаемости и соответствие применимым нормам и стандартам. Такие комплексные программы обеспечения качества гарантируют, что лента из дуплексной стали соответствует строгим требованиям отраслей, в которых недопустимо разрушение материала.

Часто задаваемые вопросы

В каком диапазоне температур может эксплуатироваться лента из дуплексной стали?

Двухфазная стальная лента сохраняет свою полезную двухфазную микроструктуру и механические свойства в диапазоне рабочих температур от криогенных условий до приблизительно 250°C (482°F). Ниже этого диапазона материал сохраняет превосходную вязкость и пластичность, тогда как при температурах выше 250°C длительное воздействие может привести к образованию вредных интерметаллических фаз, что может ухудшить коррозионную стойкость и механические свойства. Для применений, требующих воздействия более высоких температур, следует рассмотреть супердуплексные марки или альтернативные материалы.

Как двухфазная стальная лента сравнивается с традиционными аустенитными нержавеющими сталями в средах, содержащих хлориды

Двухфазная стальная лента значительно превосходит традиционные аустенитные нержавеющие стали в средах, содержащих хлориды, благодаря более высокому значению эквивалента устойчивости к питтинговой коррозии (PREN) и врождённой стойкости к коррозионному растрескиванию под напряжением. В то время как аустенитные марки, такие как 316L, могут подвергаться питтинговой коррозии и КРН при относительно низких концентрациях хлоридов и уровнях напряжения, двухфазная стальная лента сохраняет целостность в гораздо более агрессивных условиях, зачастую обеспечивая срок службы, превышающий в три — пять раз, в морских и промышленных средах, содержащих хлориды.

Можно ли сваривать двухфазную стальную ленту с использованием стандартных процедур

Двухфазную стальную полосу можно успешно сваривать с использованием соответствующих процедур и присадочных материалов, специально разработанных для двухфазных марок. Основные аспекты включают соблюдение правильного тепловложения для сохранения благоприятного баланса фаз, использование защитных газов или проволоки с флюсом, содержащих азот, для поддержания содержания азота в сварочном шве, а также контроль скорости охлаждения для предотвращения образования вредных фаз. Подогрев, как правило, не требуется, но термическая обработка после сварки может быть необходима для толстых сечений или сильно нагруженных соединений.

В каких отраслях наиболее выгодно применять двухфазную стальную полосу для критически важных применений

Отрасли, которые наиболее выигрывают от использования дуплексной стальной ленты, включают нефть и газ (морские платформы, подводное оборудование), морское судостроение (судостроение, портовая инфраструктура), химическую промышленность (теплообменники, трубопроводные системы), целлюлозно-бумажную промышленность (оборудование для отбеливания), опреснительные установки (системы обратного осмоса) и пищевую промышленность (резервуары для хранения, конвейерные системы). Эти отрасли требуют материалов, способных выдерживать агрессивные среды, сохраняя при этом прочность конструкции и безопасность в течение длительных сроков эксплуатации.

Содержание

- Микроструктурная основа свойств дуплексной стали

- Оптимизация химического состава для повышения устойчивости к воздействию окружающей среды

- Механизмы коррозионной стойкости в агрессивных средах

- Механические свойства под воздействием окружающей среды

- Применение в экстремальных эксплуатационных условиях

- Высокие стандарты производства и контроля качества

-

Часто задаваемые вопросы

- В каком диапазоне температур может эксплуатироваться лента из дуплексной стали?

- Как двухфазная стальная лента сравнивается с традиционными аустенитными нержавеющими сталями в средах, содержащих хлориды

- Можно ли сваривать двухфазную стальную ленту с использованием стандартных процедур

- В каких отраслях наиболее выгодно применять двухфазную стальную полосу для критически важных применений