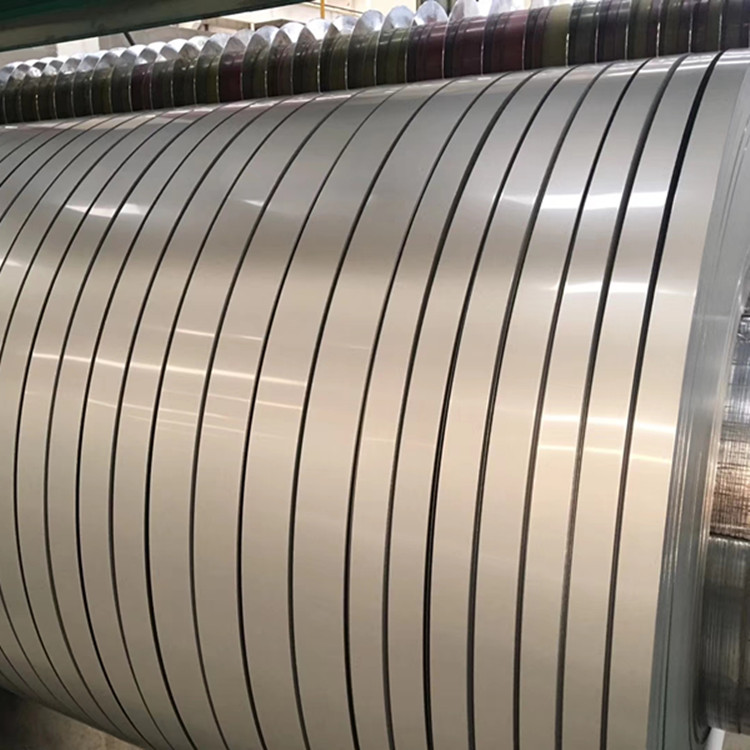

در چشمانداز صنعتی امروز که شرایط بسیار سخت است، انتخاب مواد نقش حیاتی در تعیین دوام و عملکرد زیرساختهای مهم ایفا میکند. مهندسان و متخصصان تدارکات به طور فزایندهای به راهحلهای پیشرفته فولاد ضدزنگ رو میآورند که میتوانند در برابر شرایط شدید مقاومت کنند و در عین حال یکپارچگی ساختاری خود را حفظ نمایند. در میان این مواد تخصصی، نوار فولاد دوپلکس به عنوان گزینهای برتر برای کاربردهایی که نیازمند مقاومت برجسته در برابر خوردگی و استحکام مکانیکی در محیطهای کاری سخت هستند، ظهور کرده است.

ترکیب متالورژیکی منحصربهفرد فولاد دوپلکس، ساختار ریزومرکبی دو فازی ایجاد میکند که ویژگیهای عملکردی فراتر از فولادهای زنگنزن معمولی آستنیتی یا فریتی ارائه میدهد. این فناوری پیشرفته مواد، بهترین خصوصیات هر دو فاز را ترکیب کرده و در نتیجه مقاومت افزایشیافتهای در برابر ترکخوردگی ناشی از خوردگی تنشی، خوردگی نقطهای و خوردگی شکافی فراهم میکند. صنایع متعددی از جمله نفت و گاز و مهندسی دریایی، ارزش افزودهای را که نوار فولاد دوپلکس برای کاربردهای حیاتی ارائه میدهد، شناختهاند.

درک ویژگیهای اساسی که نوار فولاد دوپلکس را بهطور استثنایی در برابر چالشهای محیطی مقاوم میکند، مستلزم بررسی طراحی ریزوساختار، ترکیب شیمیایی و اثرات همافزایی ناشی از متالورژی متعادل آن است. این تحلیل جامع، دلیل اینکه چرا تولیدکنندگان پیشرو و شرکتهای مهندسی، درجههای دوپلکس را برای پروژههایی که در آنها شکست ماده غیرقابل قبول است، مشخص میکنند، را آشکار میسازد.

بنیاد ریزساختاری عملکرد فولاد دوپلکس

ساختار متوازن فاز اوستنیت-فریت

ویژگی اصلی نوار فولاد دوپلکس، داشتن ترکیب تقریباً برابر از فازهای اوستنیت و فریت است که معمولاً در شرایط بهینه فرآوری، تعادلی نزدیک به ۵۰-۵۰ حفظ میشود. این ساختار دو فازی منجر به اثر همافزایی میشود که در آن فاز اوستنیتی انعطافپذیر، چقرمگی و مقاومت در برابر خوردگی را فراهم میکند، در حالی که فاز قویتر فریت، مقاومت بالاتری در برابر ترکخوردگی ناشی از تنش کلریدها و استحکام تسلیم بالاتری ایجاد میکند.

فرآیندهای تولید نوار فولاد دوپلکس نیازمند کنترل دقیق نرخ خنککاری و عملیات ترمو مکانیکی برای دستیابی به تعادل فازی مطلوب هستند. خنککاری سریع از دمای آنیل محلول، تشکیل فازهای بینفلزی مضر را جلوگیری میکند و در عین حال ساختار دو فازی مفید را حفظ میکند. این متالورژی کنترلشده، خواص مکانیکی یکنواخت و مقاومت در برابر خوردگی را در سراسر عرض و طول نوار تضمین میکند.

اثر ریزدانهشدن ناشی از ساختار دو فازی، مقاومت ماده در برابر حملات خوردگی موضعی را بهطور قابل توجهی افزایش میدهد. مرزهای دانههای ریز، موانع متعددی در برابر گسترش ترک ایجاد میکنند و محلهای هستهزنی فراوانی برای لایههای محافظ غیرفعال فراهم میکنند. این مزیت ریزساختاری بهویژه در محیطهای حاوی یونهای کلرید تهاجمی یا شرایط بارگذاری دورهای اهمیت زیادی پیدا میکند.

کنترل فاز بینفلزی

کنترل دقیق فازهای بینفلزی مضر مانند سیگما، کای و رسوبات نیتریدی برای عملکرد نوار فولاد دوپлекс ضروری است. این فازها ممکن است در اثر عملیات حرارتی نامناسب یا قرار گرفتن طولانیمدت در دمای بالا تشکیل شوند و بهطور قابل توجهی خواص مکانیکی و مقاومت در برابر خوردگی را کاهش دهند. ترکیبهای مدرن فولاد دوپлекс شامل عناصر آلیاژی متعادلی هستند که تمایل به تشکیل فازهای مضر را به حداقل میرسانند.

تکنیکهای پیشرفته تولید با استفاده از نرخهای سریع سرمایش و چرخههای بهینهسازیشده آنیلینگ، مواد را در حالت متالورژیکی مطلوب خود حفظ میکنند. رویههای کنترل کیفیت شامل بررسی میکروسکوپی و آزمونهای الکتروشیمیایی برای تأیید اینکه ریزساختار مشخصات دقیق مورد نیاز برای کاربردهای حساس را برآورده میکند، میباشند. توجه به جزئیات متالورژیکی تضمین میکند که نوار فولاد دوپلكس در طول عمر مفید خود مقاومت محیطی عالی خود را حفظ کند.

عدم وجود رسوبات مضر به ماده اجازه میدهد تا شماره معادل مقاومت در برابر حفرهشدگی (PREN) بالای خود را حفظ کند، که نشانگر کلیدی مقاومت در برابر خوردگی در محیطهای کلریدی است. این پایداری متالورژیکی بهویژه در کاربردهایی که شامل چرخههای حرارتی یا عملیات جوشکاری هستند، اهمیت زیادی پیدا میکند؛ زیرا نوسانات دما در غیر این صورت میتوانند یکپارچگی ماده را تحت تأثیر قرار دهند.

بهینهسازی ترکیب شیمیایی برای مقاومت در برابر محیط

تعادل استراتژیک عناصر آلیاژی

مقاومت استثنایی نوار فولاد دوپلاکس ناشی از ترکیب شیمیایی بهینهشده آن است که شامل سطوح بالاتری از کروم، نیکل، مولیبدن و نیتروژن میشود. درجات معمولی دوپلاکس معمولاً حاوی ۲۲ تا ۲۵ درصد کروم هستند که هسته اصلی تشکیل لایه محافظ و مقاومت عمومی در برابر خوردگی را فراهم میکنند. افزودن ۳ تا ۷ درصد نیکل فاز آستنیت را پایدار میسازد و همچنین به مقاومت ماده در برابر اسیدهای کاهنده و ترکخوردگی تنشی کمک میکند.

محتوای مولیبدن، که معمولاً بین ۲٫۵ تا ۴ درصد متغیر است، بهطور قابلتوجهی مقاومت ماده را در برابر خوردگی نقطهای و خوردگی شکافی در محیطهای حاوی کلرید افزایش میدهد. این عنصر بهصورت همافزایی با کروم عمل میکند تا لایه اکسیدی محافظ را تقویت کرده و پایداری آن را در شرایط حمله شیمیایی شدید بهبود بخشد. سطح دقیق مولیبدن بهگونهای بهینهسازی شده است که مقاومت در برابر خوردگی را به حداکثر رسانده و در عین حال تعادل فازی مطلوب و خواص مکانیکی مورد نظر را حفظ کند.

افزودن نیتروژن، که معمولاً بین ۰٫۱۵ تا ۰٫۳۰ درصد است، عملکردهای مفید متعددی در نوار فولاد دوپلکس دارد. این عنصر بینحلالی استحکام تسلیم را افزایش میدهد، پایداری آستنیت را بهبود میبخشد و بهطور قابلتوجهی مقاومت در برابر خوردگی نقطهای را ارتقا میدهد. محتوای کنترلشده نیتروژن همچنین به حفظ تعادل فازی بهینه در طول فرآیندهای حرارتی کمک میکند و به خواص مکانیکی عالی ماده در دماهای محیطی و بالاتر کمک میکند.

مدیریت عناصر ناخالصی

فراتر از عناصر آلیاژی اصلی، کنترل دقیق عناصر ناخالصی نقش مهمی در بهینهسازی عملکرد نوار فولاد دوپلکس دارد. عناصری مانند مس، تungsتن و تیتانیوم ممکن است به مقدار کم افزوده شوند تا خواص یا ویژگیهای فرآیندی خاصی بهبود یابند. از سوی دیگر، عناصر مضر مانند گوگرد، فسفر و کربن به حداقل میرسند تا تشکیل ناخالصیها یا رسوباتی که میتوانند مقاومت در برابر خوردگی را تحت تأثیر قرار دهند، جلوگیری شود.

روشهای پیشرفته فولادسازی از جمله خلاءزدایی و ذوب الکترودی با سرباره، امکان کنترل دقیق این عناصر ناخالصی را فراهم میکنند و همزمان سطح بالایی از تمیزی فولاد را تضمین مینمایند. این دقت متالورژیکی منجر به تولید نوار فولاد دوپلکس با خواص یکنواخت و عملکرد قابل پیشبینی در محیطهای کاری سخت میشود. تمیزی بهبود یافته همچنین مقاومت فولاد در برابر خستگی را افزایش داده و احتمال شکست زودهنگام تحت شرایط بارگذاری دورهای را کاهش میدهد.

برنامههای تضمین کیفیت برای نوار فولاد دوپلکس شامل تجزیه و تحلیل شیمیایی جامع با استفاده از تکنیکهای طیفسنجی پیشرفته است که به منظور تأیید قرارگیری تمام عناصر آلیاژی در محدودههای مشخصشده انجام میشود. این دقت تحلیلی تضمین میکند که هر سری تولید، الزامات سختگیرانه برای کاربردهای حیاتی را که در آن قابلیت اطمینان ماده از اهمیت بالایی برخوردار است، برآورده کند.

مکانیسمهای مقاومت در برابر خوردگی در محیطهای سخت

تشکیل لایه ی پسیو و پایداری آن

مقاومت عالی نوار فولاد دوپلکس در برابر خوردگی در محیطهای سخت، ناشی از توانایی آن در تشکیل و حفظ یک لایه اکسیدی غیرفعال بسیار پایدار بر روی سطح خود است. این لایه محافظ که عمدتاً از اکسید کروم تشکیل شده و دارای گونههای غنیشده مولیبدن و نیتروژن است، به عنوان یک سد عمل میکند که فلز زیرین را از گونههای خورنده محیطی جدا میکند. ریزساختار دو فازی با ارائه جهتگیریهای کریستالوگرافی متعدد، به پایداری لایه پسیو کمک کرده و محافظت کلی را افزایش میدهد.

در شرایط جوی عادی، لایه ی پویشی بهصورت خودبهخودی تشکیل شده و آسیبهای جزئی را از طریق فرآیندهای بازپویشی ترمیم میکند. در محیطهای پرخاشگرتر که حاوی کلریدها، اسیدها یا دماهای بالاتر هستند، ترکیب آلیاژی غنیشده نوار فولاد دوپلکس، یکپارچگی این لایه را حفظ میکند جاییکه فولادهای زنگنزن متداول ممکن است دچار شکست شوند. این پایداری برتر لایه ی پویشی مستقیماً به عمر طولانیتر و نیاز کمتر به نگهداری برای قطعات حیاتی زیرساختها ترجمه میشود.

تحقیقات نشان دادهاند که لایه ی پویشی روی نوار فولاد دوپلکس مقاومت بهبودیافتهای در برابر شکست در شرایط الکتروشیمیایی پرخاشگر دارد. حضور مولیبدن و نیتروژن در لایه ی اکسیدی، سطحی شیمیایی بیاثرتر ایجاد میکند که در برابر حمله یونهای هالید و سایر گونههای پرخاشگر رایج در محیطهای صنعتی مقاومت میکند.

پیشگیری از خوردگی محلی

یکی از مهمترین مزایای نوار فولاد دوپلکس، مقاومت استثنایی آن در برابر انواع خوردگی محلی از قبیل خوردگی نقطهای، خوردگی شکافی و ترکخوردگی ناشی از تنش است. عدد معادل مقاومت در برابر خوردگی نقطهای (PREN) در درجات دوپلکس که معمولاً از ۳۵ تجاوز میکند، نشاندهنده عملکرد عالی در محیطهای غنی از کلرید است که در آن فولادهای زنگنزن آستنیتی متداول به سرعت تخریب میشوند.

ریزساختار متوازن نوار فولاد دوپلکس، موانع متعددی در برابر شروع و گسترش ترک ایجاد میکند. هنگامی که خوردگی محلی در یک فاز شروع میشود، فاز مجاور با خواص الکتروشیمیایی متفاوت میتواند حمله را متوقف یا منحرف کند و بهطور مؤثر خوردگی را در سطح وسیعتری پخش میکند. این مزیت ریزساختاری بهویژه در محیطهای دریایی، واحدهای فرآوری مواد شیمیایی و عملیات نفت و گاز که در معرض کلرید هستند، اهمیت زیادی دارد.

تجربیات میدانی بهطور مداوم نشان داده است که قطعات نوار فولاد دوپلکس در محیطهای خدمتی تهاجمی، عمری سه تا پنج برابر بیشتر از مواد متداول دارند. این مزیت عملکردی ناشی از مقاومت ذاتی ماده در برابر شروع و گسترش خوردگی محلی است، حتی در شرایط تنش مکانیکی، نوسانات دمایی و قرارگیری در معرض مواد شیمیایی که باعث تخریب مواد ضعیفتر میشود.

خواص مکانیکی تحت تنش محیطی

حفظ استحکام و چقرمگی

خواص مکانیکی نوار فولاد دوپلکس در محدوده وسیعی از شرایط محیطی بهطور قابل توجهی پایدار باقی میمانند و هم استحکام و هم چقرمگی را در شرایطی حفظ میکنند که منجر به کاهش عملکرد مواد متداول میشود. ریزساختار دو فازی تقریباً دو برابر استحکام تسلیم درجه استاندارد آستنیتی را فراهم میکند و در عین حال داکتیلیته کافی برای عملیات شکلدهی پیچیده و کاربردهای بارگذاری پویا را حفظ میکند.

ناهمواریهای دما که میتوانند به شدت بر رفتار مکانیکی بسیاری از مواد مهندسی تأثیر بگذارند، تأثیر ناچیزی بر نوار فولاد دوپلکس بهخوبی پردازششده دارند. ساختار فازی متوازن، یکپارچگی خود را از دمای کریوژنیک تا حدود 250°C حفظ میکند و این ویژگی آن را برای کاربردهایی که شامل چرخههای حرارتی یا تغییرات فصلی دما هستند، مناسب میسازد. این پایداری حرارتی عملکرد مکانیکی ثابتی را در طول عمر مفید ماده تضمین میکند.

مقاومت در برابر خستگی که یک ویژگی حیاتی برای قطعات تحت بارهای دورهای است، بهطور قابل توجهی از ساختار دوفازی با دانههای ریز نوار فولاد دوپلکس بهره میبرد. فازهای متناوب موانع متعددی در برابر گسترش ترک ایجاد میکنند، در حالی که مقاومت کلی بالا، سطح تنش را در شرایط بارگذاری معین کاهش میدهد. این ترکیب منجر به عمر خستگی طولانیتری نسبت به درجات متداول فولادهای زنگنزن میشود که بهویژه برای کاربردهای سازهای در محیطهای سخت بسیار مهم است.

مقاومت در برابر خوردگی استرس

شاید مهمترین مزیت نوار فولاد دوپلیکس در محیط های خشن مقاومت استثنایی آن در برابر ترک خوردگی استرس (SCC) باشد ، یک حالت شکست که می تواند بدون هشدار باعث شکست فاجعه بار تجهیزات شود. فاز فیریت مقاومتی ذاتی را در برابر SCC ناشی از کلرید فراهم می کند، در حالی که فاز آستنیتی به سختی و انعطاف پذیری کلی کمک می کند. این ترکیب همبستگی تقریباً حساسیت SCC را در اکثر شرایط عملیاتی صنعتی از بین می برد.

آزمایشات آزمایشگاهی و تجربه های عملی نشان داده اند که نوار فولاد دوپلیکس می تواند در محیط های کلورید پرخاشگر بدون ایجاد ترک های خوردگی استرس، در برابر سطوح استرس تا 90٪ از قدرت کشش خود مقاومت کند. این عملکرد نشان دهنده یک حاشیه ایمنی قابل توجهی در مقایسه با فولاد های ضد زنگ آستنیتیک معمولی است که ممکن است در سطوح استرس تا 30٪ از قدرت بهره در شرایط مشابه شکست بخورد.

مقاومت در برابر ترکخوردگی ناشی از تنش و خورندگی (SCC) به شرایط محیطی مختلفی از جمله دماهای بالا، تغییرات pH و حضور سولفید هیدروژن یا سایر گونههای خورندهای که معمولاً در فرآیندهای صنعتی دیده میشوند، گسترش مییابد. این مقاومت گسترده باعث میشود نوار فولاد دوپلکس گزینهای ایدهآل برای کاربردهای حیاتی باشد که در آنها خرابی غیرمنتظره ممکن است منجر به خطرات ایمنی، آسیبهای زیستمحیطی یا زیانهای اقتصادی قابل توجهی شود.

کاربردها در شرایط خدمتی شدید

محیطهای دریایی و فراساحلی

کاربردهای دریایی از جمله چالشبرانگیزترین محیطهای کاری برای مواد فلزی محسوب میشوند که در آنها غلظت بالای کلرید، تغییرات دمایی، تنشهای مکانیکی و اثرات گرفتگی بیولوژیکی ترکیب میشوند. نوار فولاد دوپلکس بهخوبی ثابت کرده است که برای این شرایط بسیار مناسب است و بهطور گسترده در سازههای پلتفرمهای فراساحلی، مبدلهای حرارتی دریایی و سیستمهای لولهکشی آب دریا استفاده میشود، جایی که مواد متداول دچار تخریب سریع میشوند.

مقاومت عالی نوار فولاد دوپلکس در برابر خوردگی نقطهای بهویژه در محیطهای دریایی که شرایط آب دریا ایستا میتواند باعث ایجاد شرایط محلی پرخاشگر شود، اهمیت زیادی پیدا میکند. قطعات ساختهشده از این ماده، پس از سالها قرار گرفتن در معرض آب دریا، همچنان استحکام ساختاری و مقاومت در برابر خوردگی را حفظ میکنند و این امر منجر به کاهش چشمگیر نیازهای تعمیر و نگهداری و افزایش طول عمر تجهیزات میشود.

مزایای ساخت و فرآوری نوار فولاد دوپلکس شامل جوشپذیری عالی و خواص شکلپذیری مناسب است که امکان تولید هندسههای پیچیده مورد نیاز در کاربردهای دریایی را فراهم میکند. نسبت استحکام به وزن بالای این ماده امکان طراحی سازههای سبکتر را فراهم میکند در حالی که ضرایب ایمنی حفظ میشوند؛ این موضوع در نصب تاسیسات فراساحلی که محدودیتهای وزنی حیاتی هستند، از اهمیت بالایی برخوردار است.

صنایع پردازش شیمیایی هستند

تسهیلات فرآوری شیمیایی چالشهای منحصربهفردی ایجاد میکنند که نیازمند موادی هستند که بتوانند در برابر قرارگیری در معرض مواد شیمیایی خورنده مختلف، دماهای بالا و تنشهای ناشی از فرآیند مقاومت کنند. نوار فولاد دوپلکس در این کاربردها پذیرش گستردهای یافته است، بهویژه برای لولههای مبادلهگر حرارتی، مخازن راکتور و سیستمهای لولهکشی که جریانهای فرآیندی تهاجمی را منتقل میکنند.

مقاومت گسترده شیمیایی نوار فولاد دوپلکس شامل اسیدهای آلی، مواد شیمیایی معدنی و سیستمهای ترکیبی میشود که به سرعت به مواد متداول حمله میکنند. این انعطافپذیری به مهندسان طراح اجازه میدهد تا یک درجه موادی را برای کاربردهای متعدد مشخص کنند، که این امر مدیریت موجودی را ساده میسازد و هزینههای تهیه و تدارک را کاهش میدهد و در عین حال عملکرد قابل اعتماد بلندمدت را تضمین میکند.

صنایع فرآوری بهطور گسترده سود اقتصادی قابلتوجهی را از مشخصکردن نوار فولاد دوپلکس برای کاربردهای حیاتی گزارش کردهاند، از جمله کاهش توقف تولید، افزایش فواصل تعمیر و نگهداری و بهبود ایمنی فرآیند. توانایی این ماده در حفظ عملکرد تحت شرایط اختلال، حاشیه ایمنی اضافی فراهم میکند که بهویژه در محیطهای پرخطر پردازش مواد شیمیایی بسیار ارزشمند است.

برتری در تولید و تضمین کیفیت

تکنیکهای تولید پیشرفته

تولید نوار فولاد دوپلکس با کیفیت بالا مستلزم فرآیندهای تولیدی پیچیده است که ترکیب شیمیایی، ریزساختار و خواص مکانیکی را بهدقت کنترل میکنند. واحدهای مدرن تولید فولاد از کورههای قوس الکتریکی همراه با تکنیکهای پالایش پیشرفته برای دستیابی به ترکیب شیمیایی دقیق مورد نیاز جهت عملکرد بهینه استفاده میکنند. عملیات ریختهگری مداوم و نورد داغ بهدقت کنترل میشوند تا تعادل فازی مطلوب در سراسر ضخامت ماده حفظ گردد.

فرآیندهای نورد سرد و عملیات حرارتی برای نوار فولاد دوپلکس شامل کنترل دقیق دما و زمان هستند تا خواص مکانیکی نهایی و پرداخت سطحی مطلوب حاصل شود. جو عملیات حرارتی با دقت مدیریت میشود تا از اکسیداسیون جلوگیری شود و در عین حال بازبلوری کامل و توزیع بهینه فازها تضمین گردد. این بهبودهای تولید منجر به موادی با خواص یکنواخت و کیفیت سطح مناسب برای کاربردهای پرمخاطره میشود.

سیستمهای کنترل کیفیت در سراسر فرآیند تولید شامل پایش لحظهای ترکیب شیمیایی، الگوهای دمایی و خواص مکانیکی هستند. تکنیکهای پیشرفته آزمون مانند بازرسی اولتراسونیک، آزمون جریان گردابی و بررسی میکروسکوپی اطمینان حاکم میکنند که هر محموله تولیدی مشخصات سختگیرانه مورد نیاز برای کاربردهای حیاتی را برآورده میکند.

استانداردهای آزمون و گواهی

پروتکلهای آزمون جامع برای نوار فولاد دوپلکس شامل تأیید خواص مکانیکی، ارزیابی مقاومت در برابر خوردگی و تحلیل ریزساختاری است تا کیفیت و عملکرد یکنواخت تضمین شود. روشهای استاندارد آزمون شامل آزمون کشش، آزمون ضربه و آزمونهای تخصصی خوردگی مانند تعیین دمای بحرانی حفرهای و ارزیابی مقاومت در برابر ترک خوردگی ناشی از تنش و خوردگی هستند.

سازمانهای بینالمللی استاندارد، الزامات خاصی را برای نوار فولاد دوپلکس توسعه دادهاند محصولات از جمله مشخصات ASTM، EN و JIS که محدودیتهای ترکیب شیمیایی، الزامات خواص مکانیکی و رویههای آزمون را تعریف میکنند. رعایت این استانداردها تبادلپذیری مواد را تضمین کرده و اطمینان از پیشبینی عملکرد در کاربردهای مهندسی را فراهم میآورد.

خدمات گواهینویسی و بازرسی توسط شخص ثالث، تضمین کیفیت اضافی برای کاربردهای حیاتی فراهم میکنند. این خدمات شامل تأیید مستقل خواص مواد، مدارک ردیابی و انطباق با آییننامهها و استانداردهای مربوطه هستند. برنامههای جامع تضمین کیفیت از این دست، اطمینان حاکمیت میکنند که نوار فولاد دوپلکس، دقیقاً با الزامات صنایعی که در آنها خرابی ماده قابل قبول نیست، مطابقت دارد.

سوالات متداول

در کاربردهای عملیاتی، دامنه دمایی قابل تحمل برای نوار فولاد دوپلکس چقدر است

نوار فولاد دوپلکس در محدوده دمایی کاری از شرایط کرایوژنیک تا حدود 250 درجه سانتیگراد (482 درجه فارنهایت) ساختار ریزوساختار دو فازی مفید و خواص مکانیکی خود را حفظ میکند. در دماهای پایینتر از این محدوده، ماده دارای استحکام و شکلپذیری عالی باقی میماند، در حالی که در دماهای بالاتر از 250 درجه سانتیگراد، قرار گرفتن طولانیمدت در معرض ممکن است منجر به تشکیل فازهای بینفلزی مضر شود که میتواند مقاومت در برابر خوردگی و خواص مکانیکی را تحت تأثیر قرار دهد. برای کاربردهایی که نیازمند قرار گرفتن در دمای بالاتر هستند، باید درجههای سوپر دوپلکس یا مواد جایگزین در نظر گرفته شوند.

نوار فولاد دوپلکس در محیطهای کلریدی چگونه با فولادهای زنگنزن آستنیتی متداول مقایسه میشود

نوار فولاد دوپلکس بهطور قابلتوجهی در محیطهای حاوی کلرید، عملکرد بهتری نسبت به فولادهای زنگنزن آستنیتی معمولی دارد، و این به دلیل عدد معادل مقاومت در برابر حفرهشدگی (PREN) بالاتر و مقاومت ذاتی در برابر ترکخوردگی ناشی از تنش است. در حالی که درجههای آستنیتی مانند 316L ممکن است در غلظتهای نسبتاً پایین کلرید و سطوح تنش، دچار خوردگی نقطهای و ترکخوردگی ناشی از تنش (SCC) شوند، نوار فولاد دوپلکس در شرایط بسیار سختتر نیز سلامت خود را حفظ میکند و اغلب عمر مفیدی سه تا پنج برابر طولانیتر در محیطهای دریایی و صنعتی حاوی کلرید فراهم میآورد.

آیا میتوان نوار فولاد دوپلکس را با استفاده از رویههای استاندارد جوشکاری، جوش داد؟

میتوان از نوار فولاد دوپلکس با استفاده از رویهها و فلزات پرکننده مناسب که به طور خاص برای درجات دوپلکس طراحی شدهاند، جوش داد. ملاحظات کلیدی شامل حفظ ورودی حرارت مناسب جهت حفظ تعادل مطلوب فازها، استفاده از گازهای محافظ حاوی نیتروژن یا سیمهای جوش فلزی توپر حاوی نیتروژن برای حفظ محتوای نیتروژن در فلز جوش و کنترل سرعت خنکشدن به منظور جلوگیری از تشکیل فازهای مضر است. معمولاً پیشگرم کردن لازم نیست، اما ممکن است برای مقاطع ضخیم یا اتصالات تحت تنش بالا، عملیات حرارتی پس از جوشکاری ضروری باشد.

کدام صنایع بیشترین سود را از مشخص کردن نوار فولاد دوپلکس برای کاربردهای حیاتی میبرند

صنایعی که بیشترین سود را از نوار فولاد دوپلکس میبرند شامل نفت و گاز (سکوهای دریایی، تجهیزات زیرآبی)، مهندسی دریایی (ساخت کشتی، زیرساخت بندری)، پردازش شیمیایی (مبدلهای حرارتی، سیستمهای لولهکشی)، خمیر کاغذ و کاغذ (تجهیزات بلیچینگ)، نیروگاههای آب شیرین کن (سیستمهای اسمز معکوس) و پردازش مواد غذایی (مخازن ذخیره، سیستمهای نقاله) میشوند. این صنایع به موادی نیاز دارند که بتوانند در محیطهای پرخاشگر مقاومت کنند و در عین حال در طول دورههای طولانی کارکرد، یکپارچگی ساختاری و حاشیه ایمنی را حفظ نمایند.

فهرست مطالب

- بنیاد ریزساختاری عملکرد فولاد دوپلکس

- بهینهسازی ترکیب شیمیایی برای مقاومت در برابر محیط

- مکانیسمهای مقاومت در برابر خوردگی در محیطهای سخت

- خواص مکانیکی تحت تنش محیطی

- کاربردها در شرایط خدمتی شدید

- برتری در تولید و تضمین کیفیت

-

سوالات متداول

- در کاربردهای عملیاتی، دامنه دمایی قابل تحمل برای نوار فولاد دوپلکس چقدر است

- نوار فولاد دوپلکس در محیطهای کلریدی چگونه با فولادهای زنگنزن آستنیتی متداول مقایسه میشود

- آیا میتوان نوار فولاد دوپلکس را با استفاده از رویههای استاندارد جوشکاری، جوش داد؟

- کدام صنایع بیشترین سود را از مشخص کردن نوار فولاد دوپلکس برای کاربردهای حیاتی میبرند