У савременом индустријском окружењу избор материјала има кључну улогу у одређивању трајности и перформанси критичне инфраструктуре. Инжењери и специјалисти за набавку све чешће користе напредна решења од нерђајућег челика која могу издржати екстремне услове и при том задржати структурни интегритет. Међу овим специјализованим материјалима, дуплекс челична трака се истакла као премијум избор за примене које захтевају изузетну отпорност на корозију и механичку чврстоћу у агресивним радним условима.

Јединствени металуршки састав дуплекс челика ствара двофазну микроструктуру која остварује карактеристике перформанси које конвенционални аустенитни или феритни нерђајући челици не могу достићи. Ова напредна технологија материјала комбинује најбоље особине обе фазе, што резултира побољшаном отпорношћу на корозију изазвану напонима, пукотинама и корозију у цеповима. Индустрије од нафте и гаса до морске технике препознале су вредносни предлог који дуплекс челична трака нуди за примене од кључног значаја.

Разумевање основних особина које чине дуплекс челичну траку изузетно отпорном на еколошка изазове захтева испитивање њеног дизајна микроструктуре, хемијског састава и синергетских ефеката који произилазе из његове уравнотежене металургије. Ова комплетна анализа открива због чега водећи произвођачи и инжењерске фирме одређују дуплекс класе за пројекте у којима отказ материјала није опција.

Микроструктурна основа перформанси дуплексних челика

Уравножена структура аустенит-ферит фазе

Кључна карактеристика траке дуплексног челика је у његовим отприлике једнаким деловима аустенитне и феритне фазе, који обично одржавају баланс 50-50 под оптималним условима процесирања. Ова двофазна микроструктура ствара синергетски ефекат код ког пластична аустенитна фаза пружа жилавост и отпорност на корозију, док јача феритна фаза доприноси већој чврстоћи при вођењу и отпорности на корозиони трескање изазвано хлоридима.

Производни процеси за двоструку челичну траку захтевају прецизну контролу брзина хлађења и термомеханичке обраде ради постизања жељеног баланса фаза. Брзо хлађење са температура растварања спречава формирање штетних интерметалних фаза, истовремено очувавајући корисну двофазну структуру. Ова контролисана металуршка обрада осигурава сталност механичких карактеристика и отпорности према корозији по целој ширини и дужини траке.

Ефекат фине структуре који произилази из двофазне структуре значајно побољшава отпорност материјала на локалне нападе корозије. Фине границе зрна стварају више препрека ширењу пукотина и обезбеђују бројна места за настајање заштитних пасивних филмова. Ова микроструктурна предност посебно је важна у срединама које садрже агресивне хлоридне јоне или услове цикличног оптерећења.

Контрола интерметалних фаза

Кључно за перформансе дуплексних челичних трака је пажљива контрола потенцијално штетних интерметалних фаза као што су сигма, хи и нитридни преципитати. Ове фазе могу настати услед неодговарајућег термичког пресвлачења или дуготрајног излагања повишеним температурама, знатно умањујући механичка својства и отпорност на корозију. Савремени састави дуплексних челика обухватају уравнотежене легурне елементе како би се минимизирао тренд формирања штетних фаза.

Напредне технике производње користе високе брзине хлађења и оптимизоване циклусе жарења како би се материјал задржао у најповољнијем металиршком стању. Поступци контроле квалитета укључују микроскопско испитивање и електрохемијско тестирање ради провере да ли микроструктура испуњава строге спецификације за критичне примене. Ова пажња према детаљима у металургији осигурава да дуплексна челична трака задржи своју надмоћну отпорност на спољашњу средину током целокупног века трајања.

Odsustvo štetnih taloga omogućava materijalu da održi visok broj ekvivalentne otpornosti na pitting koroziju (PREN), ključni pokazatelj otpornosti na koroziju u sredinama sa hloridima. Ova metalurška stabilnost postaje posebno važna u primenama koje uključuju termičko cikliranje ili zavarivanje, gde bi promene temperature inače mogle da ugroze integritet materijala.

Optimizacija hemijskog sastava za otpornost na spoljašnje uticaje

Strategski balans legirajućih elemenata

Izuzetna otpornost na spoljašnje uticaje trake od duplex čelika proizilazi iz pažljivo optimizovanog hemijskog sastava, koji uključuje povećane količine hroma, nikla, molibdena i azota. Standardni duplex čelici obično sadrže 22–25% hroma, što čini osnovu za formiranje pasivnog filma i opštu otpornost na koroziju. Dodatak 3–7% nikla stabilizuje austenitnu fazu, istovremeno doprinoseći otpornosti materijala na redukujuće kiseline i naponsku koroziju.

Садржај молибдена, који обично варира од 2,5-4%, значајно побољшава отпорност материјала на корозију у облику џепова и пукотина у срединама које садрже хлориде. Овај елемент делује синергетски са хромом како би ојачао пасивни оксидни слој и побољшао његову стабилност при интензивном хемијском нападу. Ниво молибдена прецизно је оптимизован да би се максимално повећала отпорност на корозију, истовремено одржавајући жељену равнотежу фаза и механичка својства.

Додаци азота, обично између 0,15-0,30%, имају више корисних функција у трацима дуплекс челика формулацијама. Овај интерстицијални елемент повећава границу чврстоће при вучењу, побољшава стабилност аустенита и значајно унапређује отпорност на корозију у облику џепова. Контролисани садржај азота такође помаже у одржавању оптималне равнотеже фаза током термичке обраде и доприноси изузетним механичким својствима материјала како на собној тако и на вишој температури.

Управљање траговима елемената

Поред основних легираних елемената, пажљива контрола трагова елемената има кључну улогу у оптимизацији перформанси траке дуплекс челика. Елементи као што су бакар, волфрам и титанијум могу се додавати у малим количинама ради побољшања одређених особина или карактеристика процесирања. Супротно томе, штетни елементи као што су сумпор, фосфор и угљеник се минимизирају како би се спречило формирање укључења или таложења која би могла да угрозе отпорност према корозији.

Напредне технике производње челика, укључујући ваkуумску дегазацију и електрошлакасто претопљавање, омогућавају прецизну контролу ових трагова елемената и истовремено осигуравају висок ниво чistoће. Ова металиуршка прецизност резултира траком дуплекс челика са конзистентним особинама и предвидљивим перформансама у захтевним условима рада. Побољшана чистоћа такође повећава отпорност материјала на замор и смањује вероватноћу прематурног квара услед цикличних оптерећења.

Програми осигурања квалитета за траку дуплекс челика укључују свеобухватну хемијску анализу помоћу напредних спектроскопских техника ради провере да сви легирани елементи припадају предвиђеним опсезима. Ова аналитичка прецизност обезбеђује да свака серија производње испуњава строге захтеве за критичне примене где је поузданост материјала од пресудног значаја.

Механизми отпорности на корозију у агресивним срединама

Формирање и стабилност пасивног филма

Надмоћна отпорност дуплекс челичне траке на корозију у агресивним срединама произилази из њене способности да формира и одржава високо стабилни пасивни оксидни филм на површини. Овај заштитни слој, који се састоји углавном од хром-оксида са обогаћеним молибденом и јонима азота, делује као баријера између основног метала и агресивних компоненти средине. Двофазна микроструктура доприноси стабилности пасивног филма обезбеђујући више кристалографских оријентација које побољшавају општу заштиту.

Pod normalnim atmosferskim uslovima, pasivni film se formira spontano i samoregeneriše manja oštećenja kroz procese repasivacije. U agresivnijim sredinama koje sadrže hloride, kiseline ili povišene temperature, poboljšani sadržaj legirajućih elemenata u traci duplex čelika održava integritet filma tamo gde bi konvencionalni nerđajući čelici mogli propasti. Ova superiorna stabilnost pasivnog filma direktno se ogleda u produženom veku trajanja i smanjenim zahtevima za održavanje komponenti ključne infrastrukture.

Istraživanja su pokazala da pasivni film na traci duplex čelika pokazuje poboljšanu otpornost na razgradnju u agresivnim elektrohemijskim uslovima. Prisustvo molibdena i azota u oksidnom sloju stvara hemijski inertniju površinu koja otpire napad halidnih jona i drugih agresivnih vrsta koje se često sreću u industrijskim sredinama.

Spregavanje lokalizovane korozije

Једна од најзначајнијих предности дуплекс челичне траке је изузетна отпорност према локалним облицима корозије, укључујући точкасту корозију, корозију у цеповима и корозију услед напонског пуцања. Висок број еквивалентне отпорности према точкастој корозији (PREN) дуплекс сорти, који обично прелази 35, указује на изузетну перформансу у срединама богатим хлоридима где конвенционални аустенитни нерђајући челици брзо деградирају.

Уравнотежена микроструктура дуплекс челичне траке обезбеђује више баријера за покретање и ширење пукотина. Када локална корозија покуша да се иницира у једној фази, суседна фаза са различитим електрохемијским својствима може зауставити или преусмерити напад, ефикасно расподељујући корозивно дејство на већу површину. Ова предност микроструктуре постаје посебно важна у морским срединама, хемијским процесним погонима и радовима у индустрији нафте и гаса где је излагање хлоридима неизбежно.

Poljsko iskustvo je dosledno pokazalo da komponente od duplex čelične trake imaju vek trajanja koji je tri do pet puta duži u odnosu na konvencionalne materijale u agresivnim radnim uslovima. Ova prednost u radu proizilazi iz inherentne otpornosti materijala na pojavu i širenje lokalizovane korozije, čak i u uslovima mehaničkog naprezanja, promena temperature i izloženosti hemikalijama kojima bi kvalitet slabijih materijala bio ugrožen.

Mehanička svojstva pod uticajem spoljašnjih faktora

Održavanje čvrstoće i žilavosti

Mehanička svojstva duplex čelične trake ostaju izuzetno stabilna u širokom opsegu spoljašnjih uslova, održavajući istovremeno čvrstoću i žilavost u situacijama koje bi degradirale konvencionalne materijale. Dvofazna mikrostruktura obezbeđuje približno dvostruku granicu razvlačenja u poređenju sa standardnim austenitnim čelicima, uz zadržavanje dovoljne duktilnosti za složene operacije oblikovanja i primenu u uslovima dinamičkog opterećenja.

Klimatske promene temperature, koje mogu značajno uticati na mehaničko ponašanje mnogih inženjerskih materijala, imaju minimalan uticaj na odgovarajuće obrađenu traku duplex čelika. Ravnotežna fazna struktura održava svoj integritet od kriogenih temperatura do približno 250°C, što je čini pogodnom za primenu u uslovima termičkog cikliranja ili sezonskih varijacija temperature. Ova termička stabilnost osigurava konzistentne mehaničke performanse tokom celokupnog veka trajanja materijala.

Otpornost na zamor, ključna osobina za komponente izložene cikličnim opterećenjima, značajno dobija od finozrnaste dvofazne strukture trake duplex čelika. Naizmenične faze stvaraju više prepreka širenju prslina, dok opća visoka čvrstoća smanjuje nivo naprezanja pri datim uslovima opterećenja. Ova kombinacija rezultira produženim vekom trajanja pri zamoru u poređenju sa konvencionalnim sortama nerđajućeg čelika, što je posebno važno za strukturne primene u teškim uslovima.

Отпорност на корозију услед напрезања

Можда је најважнија предност дуплекс челичне траке у тешким условима изузетна отпорност на пукотине услед корозије под напоном (SCC), што је облик квара који може изазвати катастрофални квар опреме без упозорења. Феритна фаза пружа урођену отпорност на хлоридно индуковане пукотине због корозије, док аустенитна фаза доприноси општој жилавости и пластичности. Ова синергетска комбинација практично елиминише осетљивост на пукотине услед корозије под напоном у већини индустријских радних услова.

Лабораторијска испитивања и искуства из праксе су показала да дуплекс челична трака може издржати нивое напона до 90% своје границе пропорционалности у агресивним хлоридним срединама, без појаве пукотина услед корозије под напоном. Ово представља значајну сигурносну маргину у односу на конвенционалне аустенитне нерђајуће челике, који могу престати да функционишу на нивоима напона ниских као што је 30% границе пропорционалности у сличним условима.

Otpornost na naporno pucanje usled korozije proteže se na različite uslove okoline, uključujući povišene temperature, varijacije pH vrednosti i prisustvo sumpor-vodonika ili drugih agresivnih materija koje se često sreću u industrijskim procesima. Ova sveobuhvatna otpornost čini trake od duplex čelika idealnim izborom za kritične primene gde neočekivani kvarovi mogu dovesti do opasnosti po bezbednost, štete po životnu sredinu ili značajnih ekonomskih gubitaka.

Primene u ekstremnim uslovima rada

Morske i offshore sredine

Morske primene predstavljaju neke od najzahtevnijih radnih sredina za metalne materijale, kombinujući visoke koncentracije hlorida, promene temperature, mehanička naprezanja i efekte biološkog zaprljanja. Trake od duplex čelika pokazale su se izuzetno pogodnim za ove uslove, nalazeći široku primenu u konstrukcijama offshore platformi, morskim izmenjivačima toplote i sistemima cevovoda za slanu vodu, gde konvencionalni materijali brzo propadaju.

Надмоћна отпорност дуплекс челика на питење постаје посебно важна у морским условима где стајање слане воде може довести до локално агресивне хемијске средине. Компоненте направљене од овог материјала задржавају структурни интегритет и отпорност на корозију чак и након година непрекидног излагања сланој води, значајно смањујући потребе за одржавањем и продужавајући век трајања опреме.

Предности обраде дуплекс челичне траке укључују изузетну заварљивост и карактеристике формирања који омогућавају комплексне геометрије потребне за морске примене. Висок однос чврстоће према тежини омогућава лакше структурне конструкције уз одржање фактора сигурности, што је важно разматрање за офшор инсталације где су ограничења тежине критична.

Хемијска прерађивачка индустрија

Хемијски процесни објекти представљају јединствене изазове који захтевају материјале способне да издрже излагање разним корозивним хемикалијама, повишеним температурама и напонима изазваним процесом. Дуплекс челична трака нашла је широко прихватање у овим применама, нарочито за цеви топлотних измењивача, реакторске судове и системе цевовода који обрађују агресивне процесне флуиде.

Широка отпорност дуплекс челичне траке на дејство органских киселина, неорганских хемикалија и система са мешовитим фазама, који би брзо напали конвенционалне материјале, омогућава пројектантима постројења да одреде један тип материјала за више примена, поједностављујући управљање залихама и смањујући трошкове набавке, истовремено осигуравајући поуздан рад у дугом временском периоду.

Процесне индустрије су документовале значајне економске користи од употребе дуплекс челичне траке за критичне примене, укључујући смањење престанка рада, продужене интервале одржавања и побољшану сигурност процеса. Способност материјала да одржи перформансе у непредвидивим условима пружа додатну сигурносну маргину која је посебно вредна у опасним срединама за хемијску обраду.

Изузетност у производњи и осигурању квалитета

Napredne proizvodne tehnike

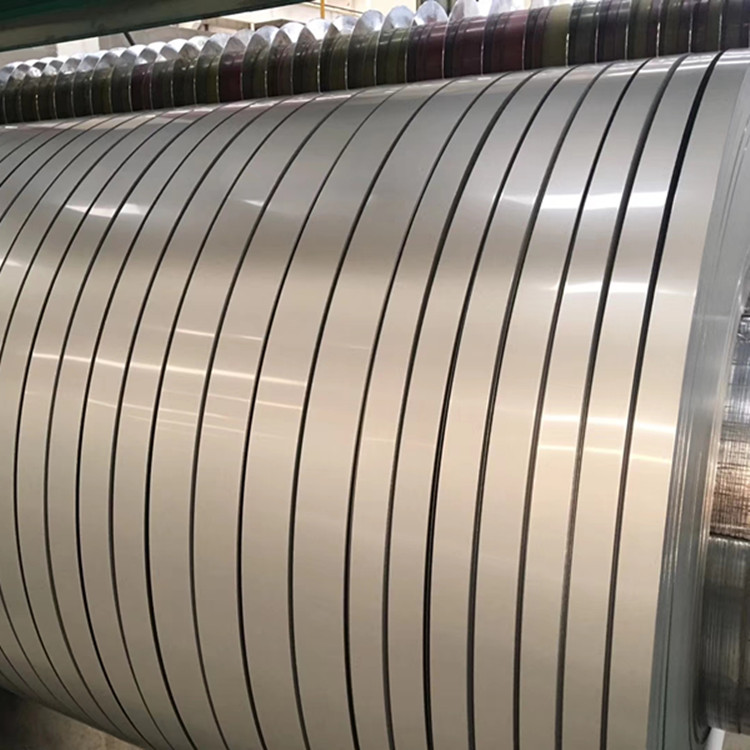

Производња висококвалитетне дуплекс челичне траке захтева напредне производне процесе који пажљиво контролишу састав, микроструктуру и механичка својства. Савремени објекти за производњу челика користе лукове електричне пећи са напредним техникама пречишћавања ради постизања прецизног хемијског састава потребног за оптималне перформансе. Операције континуираног ливања и врућег ваљкања пажљиво су контролисане како би се одржао жељени баланс фаза кроз целу дебљину материјала.

Хладно ваљање и процеси жарења за траку дуплекс челика укључују прецизну контролу температуре и времена како би се постигле коначне механичке карактеристике и квалитет површине. Атмосфера приликом жарења пажљиво се контролише да би се спречила оксидација, истовремено осигуравајући потпуну рекристализацију и оптималну дистрибуцију фаза. Ови производни унапређени поступци резултирају материјалом са конзистентним карактеристикама и квалитетом површине, погодним за захтевне примене.

Системи контроле квалитета током производног процеса укључују тренутно праћење хемијског састава, профила температуре и механичких карактеристика. Напредне методе испитивања, као што су ултразвучна инспекција, вихорна струја и микроскопско испитивање, обезбеђују да свака серија производње испуњава строге спецификације за критичне примене.

Стандарди тестирања и сертификације

Комплетни протоколи тестирања за траку дуплекс челика обухватају проверу механичких својстава, процену отпорности према корозији и микроструктурну анализу ради осигуравања сталног квалитета и перформанси. Стандардне методе испитивања укључују испитивање затега, удара и специјализована испитивања корозије као што су одређивање критичне температуре пунктирне корозије и процена отпорности према корозионом пукотинама под напоном.

Међународне стандардне организације су развиле специфичне захтеве за траку дуплекс челика пРОИЗВОДИ , укључујући ASTM, EN и JIS спецификације које дефинишу границе хемијског састава, захтеве за механичка својства и процедуре испитивања. Последица усклађености са овим стандардима је заменљивост материјала и поверење у предвиђање перформанси у инжењерским применама.

Услуге сертификације и инспекције од стране трећих лица обезбеђују додатну гаранцију квалитета за критичне примене. Ове услуге укључују независну верификацију својстава материјала, документацију пративости и усклађеност са важећим прописима и стандардима. Такви комплексни програми гаранције квалитета осигуравају да двоструки челични трак задовољава строге захтеве индустрија у којима отказивање материјала није прихватљиво.

Често постављана питања

У ком температурном опсегу двоструки челични трак може да функционише у применама

Трака од дуплекс челика одржава своју корисну двофазну микроструктуру и механичка својства у опсегу радних температура од криогених услова до отприлике 250°C (482°F). Испод овог опсега, материјал задржава изузетну жилавост и дуктилност, док изложеност изнад 250°C може довести до формирања штетних интерметалних фаза које могу умањити отпорност према корозији и механичка својства. За примене које захтевају више температуре, треба размотрити употребу супер дуплекс сорти или алтернативних материјала.

Како се трака од дуплекс челика пореди са конвенционалним аустенитним нерђајућим челицима у хлоридним срединама

Трака од дуплекс челика значајно боље ради у срединама са хлоридима у односу на конвенционалне аустенитне нерђајуће челике због више вредности еквивалента отпорности према јамичастој корозији (PREN) и урођене отпорности на корозију изазвану напонима. Док аустенитне класе као што је 316L могу имати јамичасту корозију и корозију изазвану напонима при релативно ниским концентрацијама хлорида и нивоима напона, трака од дуплекс челика задржава свој интегритет у много агресивнијим условима, често обезбеђујући три до пет пута дужи век трајања у морским и индустријским срединама са хлоридима.

Може ли се трака од дуплекс челика заваривати коришћењем стандардних поступака

Трака од дуплекс челика може се успешно заваривати коришћењем одговарајућих поступака и додатних материјала који су специјално дизајнирани за дуплекс класе. Кључни аспекти укључују одржавање одговарајућег уноса топлоте ради очувања корисног баланса фаза, коришћење заштитних гасова са азотом или жичаних електрода са флуксом како би се одржао садржај азота у завареном металичном делу и контролу брзине хлађења ради спречавања формирања штетних фаза. Предгрејавање је обично непотребно, али може бити неопходно накнадно топлотно третирање за дебље секције или високо напрегнуте спојеве.

Које индустрије највише имају користи од одређивања траке од дуплекс челика за критичне примене

Индустрије које највише имају користи од дуплекс челичне траке укључују индустрију нафте и гаса (офшор платформе, опрема за подводну употребу), морску инжењерску индустрију (градња бродова, инфраструктура лука), хемиску прераду (размените топлоте, системи цевовода), пулпу и папир (опрема за белење), постројења за десалонизацију (системи обрнуте осмозе) и прераду хране (резervoари за складиштење, транспортни системи). Ове индустрије захтевају материјале који могу издржати агресивна окружења и при том задржати структурни интегритет и сигурносне маргине током дужег временског периода.

Садржај

- Микроструктурна основа перформанси дуплексних челика

- Optimizacija hemijskog sastava za otpornost na spoljašnje uticaje

- Механизми отпорности на корозију у агресивним срединама

- Mehanička svojstva pod uticajem spoljašnjih faktora

- Primene u ekstremnim uslovima rada

- Изузетност у производњи и осигурању квалитета

-

Често постављана питања

- У ком температурном опсегу двоструки челични трак може да функционише у применама

- Како се трака од дуплекс челика пореди са конвенционалним аустенитним нерђајућим челицима у хлоридним срединама

- Може ли се трака од дуплекс челика заваривати коришћењем стандардних поступака

- Које индустрије највише имају користи од одређивања траке од дуплекс челика за критичне примене